文字

背景

行間

カテゴリ:生産機械科の活動

【生産機械科】工業技術基礎 マイスター講習

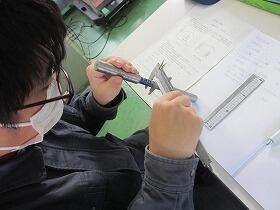

4月19日(金)工業技術基礎の時間を使用し、1年生のマイスター講習が行われました。ものづくりに携わる上で欠かすことのできない「測定」の知識と技術についてじっくりと教わることができました。

1時間目 マイスター講話

2・3時間目 ノギス・マイクロメータ講習

生産機械科1年 工業技術基礎オリエンテーション

4月12日(金)生産機械科1年生の工業技術基礎(実習)オリエンテーションが行われました。1年生にとって初めての工業技術基礎(実習)となる本日は、事故・怪我が発生しないように安全教育から、実習報告書の書き方や実習に対する心構えを学びました。

これから3年間を通して怪我の無いよう、気を付けながらモノづくりをしっかりと学んでほしいと思います。

【オリエンテーション内容】

・科長講話(安全教育)

・実習担当教員紹介

・用具、服装の確認・指導

・工業技術基礎についての説明

・安全作業についての説明

・レポートの書き方についての説明

・ノギスの基礎的知識と使用方法

(読み方の練習、ワークを用いた計測の練習)

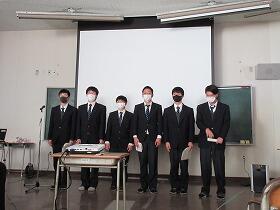

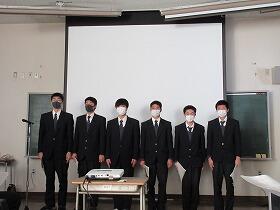

令和5年度 生産機械科課題研究発表会

1月22日(月)生産機械科3年生の課題研究発表会が行われました。3年生がこれまでの高校生活を通して学んだ知識や技術の集大成として、研究の成果を発表しました。

発表会では生産機械科2年生が発表会場で直接視聴し、生産機械科1年生は教室でリモートによる視聴となりました。

課題研究のテーマは以下の通りです。

1 環境に配慮したものづくりと出前授業

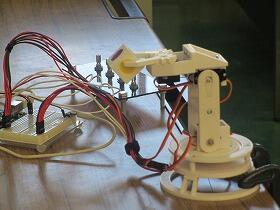

2 外骨格ロボットの製作

3 フラワースタンドの製作

4 マイコン制御ものづくり

5 生活に役立つものづくり

6 真岡工業機械工場FA化プロジェクト

発表の様子

質疑応答の様子

生産機械科1年 工業技術基礎オリエンテーション

4月7日(金)生産機械科1年生の工業技術基礎(実習)オリエンテーションが行われました。1年生にとって初めての工業技術基礎(実習)となる本日は、事故・怪我が発生しないように安全教育から、実習報告書の書き方や実習に対する心構えを学びました。

【オリエンテーション内容】

・科長講話(安全教育)

・実習担当教員紹介

・用具、服装の確認・指導

・工業技術基礎についての説明

・安全作業についての説明

・レポートの書き方についての説明

・ノギスの基礎的知識と使用方法

(読み方の練習、ワークを用いた計測の練習)

科長講話(安全教育)

工業技術基礎についての説明

ノギスの基礎的知識と使用方法

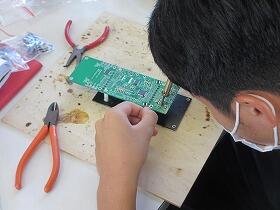

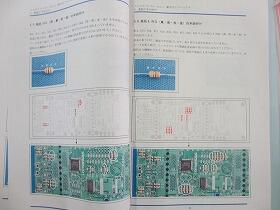

生産機械科1年 工業技術基礎 実習風景

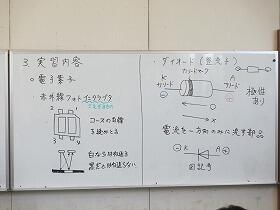

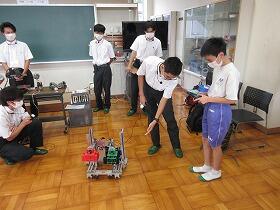

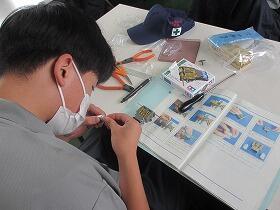

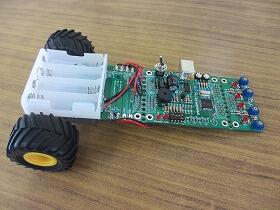

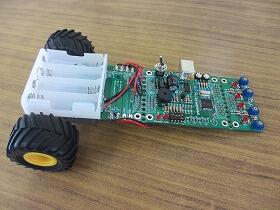

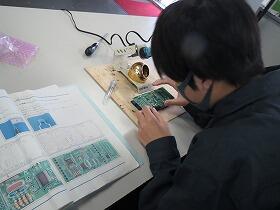

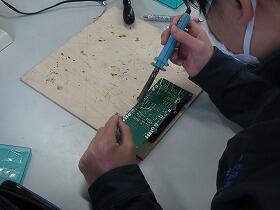

生産機械科1年生の工業技術基礎の様子です。今回は電気実習の様子です。トレースロボットの車体製作を行いました。基板に様々な電子部品のはんだ付けを行いました。

生産機械科 出前授業「真工Lab」

生産機械科 出前授業「真工Lab」

9月8日(木) に益子町立七井中学校の2年生を対象に出前授業「真工Lab」を実施しました。

生産機械科3年生の6名が課題研究として「回転運動からの運動変換」の講義を行いました。

文章とイラストだけではなく、動画や実物を使いながら説明を行い、

授業の最後はアイデアロボット大会に出場したロボットを中学生に触れて貰っていました。

中学生も楽しそうに学んでいました。工業に興味を持つきっかけになってもらえたらと思います。

いつもは教わる立場の生徒達が、逆に教える立場になり試行錯誤しながら中学生に教えていたので、

とてもいい経験になったと思います。

とても貴重な場を設けて頂いた益子町立七井中学校様に感謝致します。

機械系キャリア形成支援事業を実施しました

令和4年度 キャリア形成支援事業 (機械科・生産機械科)

講 師 学校法人 ホンダ学園 ホンダテクニカルカレッジ関東

勝田 様 達富 様 山本 様 玉田 様 河津 様 田子 様

日 程 令和4年6月22日(水) 4~6限目

対 象 機械科3年生、生産機械科3年生

内 容 講話1『夢の電動モビリティを追い求めて』

体験『UNI - CUB試乗・実車NSX見学』

講話1の様子

講話2の様子

UNI - CUB試乗の様子

NSX見学

大変貴重な体験をさせていただき、多くのことを学ぶことができました。

ホンダテクニカルカレッジ関東の皆様、たいへんありがとうございました。

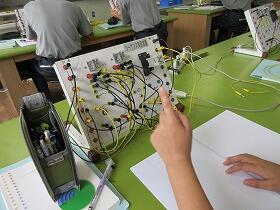

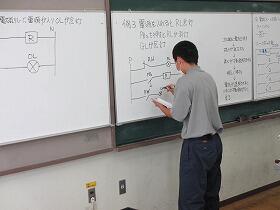

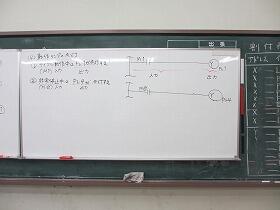

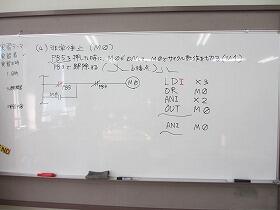

生産機械科2年 制御実習

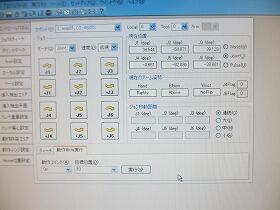

本日は生産機械科2年生で実習が行われました。今回は「制御実習」の様子をご紹介します。

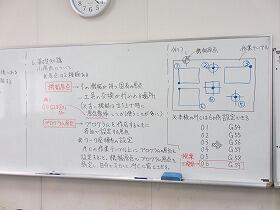

2年生の制御ではPLC(プログラマブルロジックコントローラ)を使用したシーケンス制御を学んでいきます。最初はPLC実習装置を使用して【ボタンを押したらランプが光る回路】を組んでいきます。

PLCを操作する様子

実習が進んでいくとコンベアを動かして物体を運ぶという複雑な回路まで学習していきます。この実習が3年生になるとロボットアームを動かすというものに変わっていきます。

PLCでプログラムを入力する様子

次回は6/10に生産機械科1年の工業技術基礎についてご紹介いたします。

生産機械科 工業技術基礎

溶接実習の様子

電気実習の様子

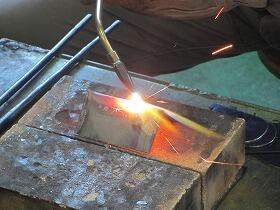

生産機械科2年 溶接実習

本日は生産機械科2年生で実習が行われました。今回は「溶接実習」の様子をご紹介します。

2年生の溶接では1年生で習ったガス溶接を駆使して一輪挿しの製作と、新しくアーク溶接を学んでいきます。

ガス溶接を復習する様子

一輪挿しの製作風景

本日製作した一輪挿しは鉄板4枚の角を溶接で接合し、底板をつけたもので、最終的に水が漏れないかのチェックまで行います。ほとんどの生徒が水漏れ無く、1年生の溶接実習と比較して技能が向上している様子がわかります。

この後、電気を利用したアーク溶接を学習し、3年時の技術コンクールに臨みます。

次回は6/3に生産機械科1年の工業技術基礎についてご紹介いたします。

生産機械科1年生 工業技術基礎の様子

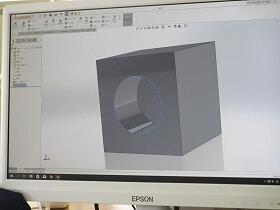

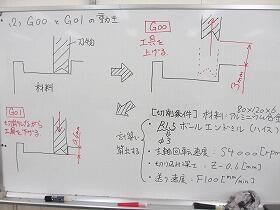

生産機械科2年 マシニングセンタ実習

本日は生産機械科2年において実習が行われました。

今回は「MC(マシニングセンタ)実習」についてご紹介いたします。

マシニングセンタとは数値制御で動作する工作機械のひとつで、現在多くの企業で取り入れられています。この実習の前半ではマシニングセンタの制御に必要なプログラムを作成し、シミュレータソフトを使用して確認するという作業を行っていきます。

直線を削るプログラムや、円弧・真円を削るプログラムなどを練習し、図面通りのプログラムを作成する練習をしました。

プログラムを作成する様子

マシニングセンタ実習の後半では、実際に自分の好きな図形を削るプログラムを作成し、アルミ板を削っていきます。

次回は連休明けに生産機械科1年の工業技術基礎についてご紹介いたします。

生産機械科3年 課題研究

生産機械科3年 課題研究!!

本日から生産機械科3年において課題研究がスタートしました。

課題研究は6班に分かれ、各班で研究テーマを設定し、1年を通して研究する授業です。

1月には2年生や他の班に向け、研究の成果を発表する「課題研究発表会」を実施します。

(昨年度発表会記事)

各班とも熱心に打合せや情報収集に取り組んでいました。

1月の発表会に期待します!

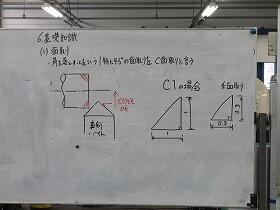

【生産機械科】工業技術基礎のオリエンテーション

生産機械科1年生に対して実習のオリエンテーションを実施しました。

事故・怪我が発生しないように安全教育から、実習報告書の書き方や実習に対する心構えを学びました。

ここから工業人としての第一歩を歩み始めます。

オリエンテーション日程

①安全教育

②工業技術基礎を学ぶ上での注意事項

③測定の基礎(ノギスの使い方)

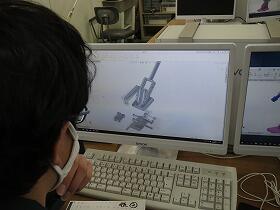

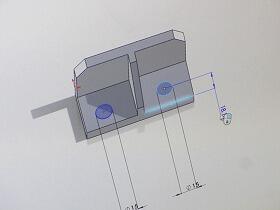

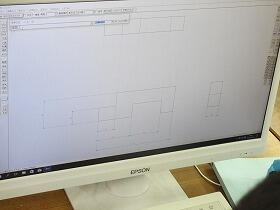

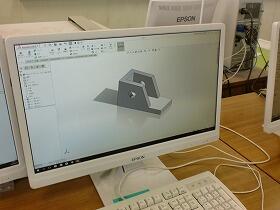

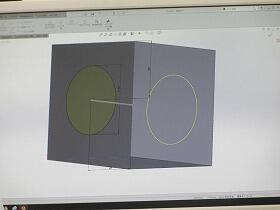

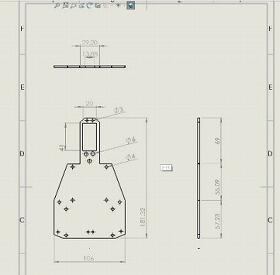

生産機械科2年 CAD実習 6週目

本日は生産機械科2年において実習が行われました。

今回は「CAD実習」の6週目についてご紹介いたします。

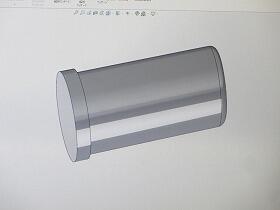

6週目では、3次元のCAD「Solid Works」を使用して更に学んでいきます。

今回は前回の実習で作成した「トグルクランプ」の7種類の部品を「アセンブリ」(組立て)しました。

アセンブリはただ部品を置くだけではなく、

部品の「面と面を一致」させる。という指示や「角と角」をなどを指示することで組立てていきます。

部品の「円と円を同じ中心」にと指示をすれば、部品が円の中心を軸に回転するように動かすことができます。

アセンブリ作業中

今回はアセンブリだけでなく、更に難しい形状のモデリング(部品作成)にも挑戦しました。

安全カバーは換気扇などに付いているカバーで、盛上がったスリットが沢山入っている複雑な形状です。

適切なコマンドを使用することが求められます。

安全カバー作成

これで2学年の実習は以上になります。

次回は3月18日(金)に生産機械科1年の工業技術基礎についてご紹介いたします。

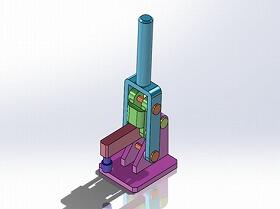

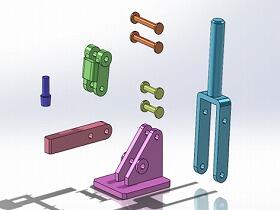

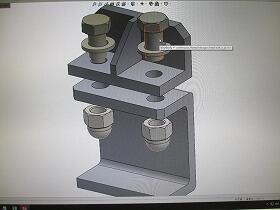

生産機械科2年 CAD実習 4週目

本日は生産機械科2年において実習が行われました。

今回は「CAD実習」の4週目についてご紹介いたします。

4週目では、3次元のCAD「Solid Works」を使用して更に学んでいきます。

3週目の実習から時間が経っているため、今回は復習から行いました。

今回は今週、来週と2週を使って「トグルクランプ」を作成します。

「トグルクランプ」は材料を押さえる工具で、7種類の部品で構成されています。

7種類の部品の作成から「アセンブリ」(組立て)まで行います。

トグルクランプ完成形

7種類の部品

次回は2月22日(火)に生産機械科2年の実習についてご紹介いたします。

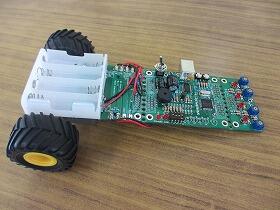

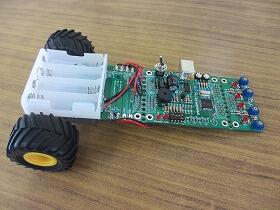

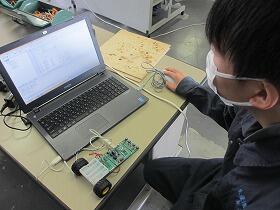

生産機械科1年 「制御マイコン実習」 4週目

本日は生産機械科1年生で工業技術基礎が行われました。今回は「制御マイコン実習」4週目の様子をご紹介します。

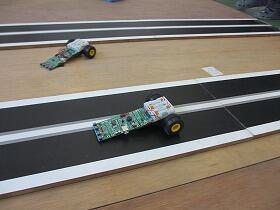

「制御マイコン実習」後半となる4週目からは、生徒一人一人が「電気実習」で作製した【ミニマイコンカー】を使用して制御の学習を行っていきます。写真は電気実習で作製したミニマイコンカーです。このミニマイコンカーにケーブルを接続してパソコンでプログラムを書き込むことによって【ライントレース】という白線に沿って走行する動作をします。

作製したミニマイコンカー

最終目標は以下のようなコースを白線に沿ってゴールまで走行できるようプログラミングを行うことです。後半第一回の今回はプログラミングの書き込み方法と、直進制御を学びました。

最終的に走らせるコース

スタート位置にセットする様子

走行中のマイコンカー、脱線の様子(奥)

一人一人作製したマイコンカーはどれも微妙に動きが異なり、全て同じように制御することは難しいです。だからこそ自分のマシンに愛着が湧くのかもしれません。次週からはより難しい制御を行っていきます。

次回投稿は2/4に生産機械科1年生の実習の様子をご紹介いたします。

生産機械科1年 「溶接実習」 6週目

本日は生産機械科1年生で工業技術基礎が行われました。今回は「溶接実習」6週目の様子をご紹介します。

1年生の「溶接実習」6週目となる今回は前回までに作ったペン立ての仕上げと塗装を行っていきます。今回は塗装の様子をご紹介します。塗装というと色つけを思い浮かべますが、塗装にはサビ止めの役割もあります。長く使われる製品にサビが発生しにくいように塗装されることもあります。

内側を塗装する様子

まずはペン立ての内側から塗装していきます。塗装にはハケとペンキを使用しました。

吊して外側を塗る様子

次に針金などに吊して、外側を塗っていきます。ムラが出ないように気をつけながら重ね塗りを行っていきます。

最終的に吊した状態で完全に乾燥させます。できあがりがとても楽しみです。

次回投稿は1/25に生産機械科2年生の実習の様子をご紹介いたします。

令和3年度 生産機械科 課題研究発表会

1月19日(水)4~6時間目において「令和3年度 生産機械科 課題研究発表会」を実施しました。

3年生が1年間をかけて行った課題研究の成果を2年生に向けて発表しました。題目は以下の通りです。

| 1 | 学習用ロボットアームの制御 |

| 2 | 芸術的なフラワースタンドの製作 |

| 3 | フラワースタンドの製作 |

| 4 | 動力を必要としないロボットの製作 |

| 5 | マイコンカーラリーへの挑戦 ぶつからないシニアカーの検討 |

| 6 | マイコン制御ロボット |

3年生は3年間の集大成となる発表に真剣に取り組みました。また、次年度は2年生が課題研究に取り組むこともあり、聴衆の2年生は一生懸命に発表を聞いていました。

生産機械科2年 溶接実習 7週目

本日は生産機械科2年で実習が行われました。今回は「溶接実習」の7週目についてご紹介いたします。

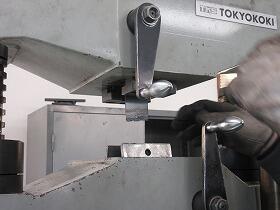

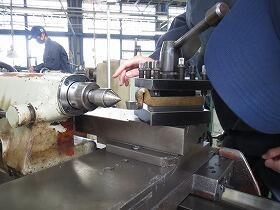

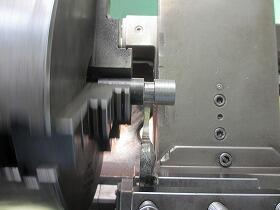

今週は、ガス・アーク溶接において接合した板材を試験機で引っ張り、溶接部の耐久性(引張強さ)を調べる実習を行いました。

溶接した板材

引張強さを調べる試験機(引張試験機)に板材を取り付けるときには、万力によって大きな力で挟みます。

引張試験機に板材を取り付ける様子

引張試験機によって縦方向に引っ張り、破断させます。

板材が破断した様子

引張試験機に引っ張られた板材が、破断するまでに耐えようとする力を引張強さといい、下図のようなメーターで最大の引張強さを求めます。

上手に溶接されている板材は溶接部以外の部分が破断するため、材料本来の引張強さが計測されます。

それぞれが溶接した板材の引張強さを求めて、結果を考察し、まとめました。

今年の実習は以上で終わりになります。

次回は1月21日(金)生産機械科1年 工業技術基礎についてご紹介いたします。

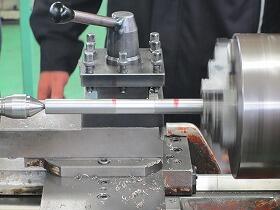

令和3年度 生産機械科 技術コンクール

令和3年度 生産機械科 技術コンクールを実施!!

12/13(月)に生産機械科3年生において技術コンクールを実施しました。以下の3部門に分かれて実技・筆記を行い、総合点で順位を決めます。

①旋盤加工

②ガス溶接・アーク溶接

③計測(筆記)

旋盤加工

ガス溶接

アーク溶接

計測

生産機械科 高大連携事業

生産機械科2年生を対象に、高大連携事業を実施しました。今回は、「ロボットとメカトロニクス」と題して、日本工業大学 ロボティクス学科の宮川先生に、ご講話をいただきました。

生産機械科2年 溶接実習 5週目

本日は生産機械科2年で実習が行われました。今回は「溶接実習」の5週目についてご紹介いたします。

今回は、アーク溶接による鉄板の接合を行いました。

今回も鉄板を二枚縦に並べる「突き合わせ」という溶接を行いました。

作業台に鉄板を乗せ、電流が流れている溶接棒で叩いてアークを発生させます。

鉄板と溶接棒の距離を一定に保ちながらアークを発生させます。この距離が近くても遠くてもアークが安定しません。

溶接後の鉄板にはスラグ(溶接部を空気から保護する膜)が固まっているので、ハンマで割り、ブラシで表面を整えます。

アーク溶接の溶接部はガス溶接と比較して、幅が広く、深いのが特徴です。

5000℃を越える高温で接合するため、厚めの材料であっても接合することができます。

アーク溶接の様子

次回は12月14日(火)に生産機械科2年の実習を引き続きご紹介いたします。

生産機械科1年 「溶接実習」 5週目

本日は生産機械科1年生で工業技術基礎が行われました。今回は「溶接実習」5週目の様子をご紹介します。

1年生の「溶接実習」5週目となる今回は前回作ったペン立ての囲いに底板を溶接していきます。前回までのペン立てでは底板がついておらずこのままではペン立てとして機能しません。まずはペン立てを裏側から熱していきます。5週目にもなると溶接機の取り扱いにも慣れ、生徒の成長した様子をみることができます。

前回作成したペン立ての囲い(上から見た様子)

ペン立てを裏側から熱していく様子

底板を置き、部品を慎重に置いたら溶接棒も使用しながら溶接していきます。大切なペン立てに穴を開けないよう丁寧に作業を行う様子が見られました。

裏側から底板を溶接する様子

上手く底板が溶接された様子

最後に全体を削って形を整えます。次週では自分の作ったペン立てに塗装を行っていきます。

ペン立てを削って仕上げる様子

次回投稿は12/7に生産機械科1年生の実習の様子をご紹介いたします。

生産機械科1年 「溶接実習」 4週目

本日は生産機械科1年生で工業技術基礎が行われました。今回は「溶接実習」4週目の様子をご紹介します。

1年生の「溶接実習」では一人一個ペン立てを作成するために鉄板を削り、溶接を行っていきます。4週目となる今回はガス溶接の復習を行った後、簡単な練習を行い、3週目で作成した部品の溶接を行っていきます。

3週目の実習から時間があいているため、まずはガス溶接機の取扱と炎の作り方を復習していきます。

炎の作り方を復習する様子

次に実際に鉄板に炎を当て、溶接の練習をおこなっていきます。

溶接の練習をする様子

練習で作成した部品(2枚の板を直角に溶接)

練習が終わると、3週目で作成した部品を使用して実際に溶接で組み立てていきます。このとき溶接の熱で材料が溶け落ちたり、曲がったりしないように注意して作業を進めました。

部品を溶接で組み立てる様子

組みあがったペン立て(正面から見た様子)

組みあがったペン立て(上から見た様子)

次回はこのペン立てに底板を溶接で組付けていきます。

次回投稿は11/26に生産機械科1年生の実習の様子をご紹介いたします。

生産機械科2年 溶接実習 4週目

本日は生産機械科2年で実習が行われました。今回は「溶接実習」の4週目についてご紹介いたします。

今回は、ガス溶接による鉄板の接合を行いました。

鉄板を二枚縦に並べる「突き合わせ」という溶接を行いました。

今回溶接したものは7週目の実習で「引張試験」を行い強度を測定します。

うまく溶接できてないと強度がでません。

ガス溶接の様子

次回は11月19日(金)に生産機械科1年の工業技術基礎をご紹介いたします。

生産機械科1年 「電気実習」 6週目

本日は生産機械科1年生で工業技術基礎が行われました。今回は「電気実習」6週目の様子をご紹介します。

「電気実習」の後半では一人一台ミニマイコンカーを製作していきます。6週目となる今回はミニマイコンカーを完成させてプログラム学習を行っていきます。

最終的に出来上がるミニマイコンカー

まずは前回作成した基盤に、光に反応するセンサー等を取り付けていきます。ミニマイコンカーはこのセンサーで路面の反射光を読み取り、ライントレース(白線に沿って走行)することができます。繊細な部品なので慎重にハンダ付けを行っていきます。

基板にセンサー等をハンダ付けする様子

続いて、電池ボックスとギヤボックス、モータ、タイヤを取り付け、ミニマイコンカーを完成させていきます。この段階までくるとミニマイコンカーの形が見えてくるため、生徒は夢中になって組み立てていきます。

部品を取り付ける様子

ミニマイコンカーが完成しました。ここで正常にプログラムを書き込みができるかの確認も含めてプログラム学習を行っていきます。このミニマイコンカーはケーブルを使用してパソコンと接続することによりプログラムを書き込むことができます。

本日完成したミニマイコンカー

パソコンと接続してプログラムを確認する様子

次回はこのミニマイコンカーを使用した、制御マイコン実習に入っていきます。実際に自分でプログラミングを行いながらコースを走らせる実習となります。

次回投稿は11/16に生産機械科2年生の実習の様子をご紹介いたします。

生産機械科2年 機械仕上実習 7週目

本日は生産機械科2年で実習が行われました。今回は「機械仕上実習」の7週目についてご紹介いたします。

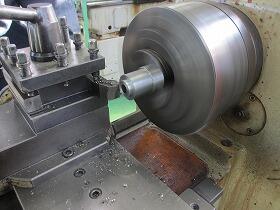

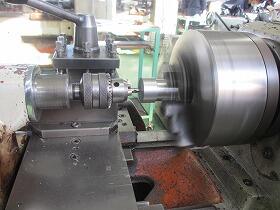

6・7週目の実習では旋盤で独楽(こま)を製作します。

持ち手の部分の「外径切削」や地面と接触する尖った部分「テーパー加工」を学習します。

「テーパー加工」は刃物をセットしている台をナナメにすることで、製作物を円錐状に削ります。

実習の最後には製作した独楽がどれだけ長く回せるか、誰の独楽が強いのか対戦をしました。

旋盤加工状況 テーパー加工

独楽の対戦 製作した独楽

次回は11月12日(金)に生産機械科1年の工業技術基礎をご紹介いたします。

生産機械科3年 材量計測実習 4週目

生産機械科3年生で実習が行われました。今回は「材料計測実習」4週目の様子をご紹介します。

今回は金属材料の「伸び率」と「絞り率」について学習しました。下図の引張り試験機で引張り強さを測定した材料を使用しました。

引張り試験機

材料試験片

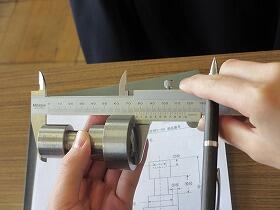

ノギスを用いて、試験前後の全長と破断面の直径を測定し、「伸び率」と「絞り率」を計算しました。

測定の様子

次回は11/9(火)に生産機械科2年生の実習をご紹介いたします。

生産機械科1年 「電気実習」 5週目

本日は生産機械科1年生で工業技術基礎が行われました。今回は「電気実習」5週目の様子をご紹介します。

「電気実習」の後半では一人一台ミニマイコンカーを製作していきます。5週目となる今回は残りの電子部品と電池ボックス、電線等を取り付けていきます。

最終的に出来上がるミニマイコンカー

まずは前回取り付けることの出来なかった残りの電子部品と電池ボックスに接続するための電線をハンダ付けしていきます。

基板に電線をハンダ付けする様子

電線のハンダ付けが終わったところで、電池ボックスを基板に取り付けていきます。電池ボックスが取付終わったら、電線と電池ボックスをハンダ付けして繋いでいきます。これで電池ボックスから基板に電気が送れるようになりました。

電池ボックスを取り付ける様子

次回はギヤボックスとタイヤを取り付け、ミニマイコンカーを完成させます。その後、プログラミングの学習を行っていきます。

次回投稿は11/8に生産機械科3年生の実習の様子をご紹介いたします。

生産機械科3年 材料計測実習 3週目

生産機械科3年生で実習が行われました。今回は「材料計測実習」2週目の様子をご紹介します。

今回は硬さ試験について学習しました。いくつかの試験方法から以下の硬さ試験によって測定を行いました。

ブリネル硬さ試験:押し当てた鋼球の直径によって硬さを測定する方法

ロックウェル硬さ試験:押し当てた鋼球の深さによって硬さを測定する方法

ショア硬さ試験:ハンマーを一定の高さから落とし、跳ね上がった高さから硬さを測定する方法

鋼球を押し当てる様子

鋼球の直径を測定する様子

次回は生産機械科1年生の実習についてご紹介いたします。

生産機械科3年 材料計測実習 2週目

生産機械科3年生で実習が行われました。今回は「材料計測実習」2週目の様子をご紹介します。

金属材料(S25C,SS400)の表面を金属用の顕微鏡で観察し、組織について考察します。まずは、紙やすりで金属の表面を滑らかにします。

表面の研磨

さらに表面を磨くために、下図のようなバフ研磨機を使用しました。

バフ研磨機による研磨

下図のように顕微鏡で観察し、一般的な組織との比較を行います。

顕微鏡による組織の観察

次回は10/19に生産機械科2年の実習についてご紹介いたします。

生産機械科1年 「電気実習」 4週目

本日は生産機械科1年生で工業技術基礎が行われました。今回は「電気実習」4週目の様子をご紹介します。

「電気実習」の後半では一人一台ミニマイコンカーを製作していきます。4週目となる今回はミニマイコンカーの基盤に電子部品をハンダ付けしていきます。

最終的に出来上がるミニマイコンカー

まずは基盤の上に電子部品を置いていきます。今回はLEDやスイッチなどの部品を取り付けていきます。間違った部品をつけたり、場所を間違ってしまうと正常に動作しないため、ひとつひとつ確認を行いながら配置していきます。

設計図を見ながら配置する様子

部品を取り付け前

部品取り付け後

部品の配置が終わったら、ハンダ付けで基板に取り付けていきます。この際も不要な部分をハンダ付けしてしまうと、ショート(思わぬところに電気が流れること)してしまい、故障の原因となるので慎重に作業していきます。また、ハンダは非常に高温となるため、火傷をしないように行いました。

ハンダ付けする様子

次回も残りの部品を取り付けて、ミニマイコンカーの基板を製作していきます。実際にここで製作したミニマイコンカーを使用して制御マイコン実習などへ進んでいきます。

次回投稿は10/25に生産機械科3年生の実習の様子をご紹介いたします。

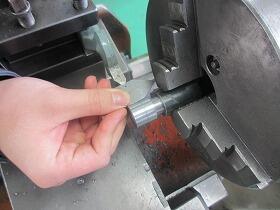

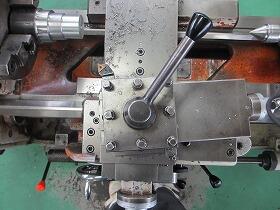

生産機械科2年 機械仕上実習 5週目

本日は生産機械科2年で実習が行われました。今回は「機械仕上実習」の5週目についてご紹介いたします。

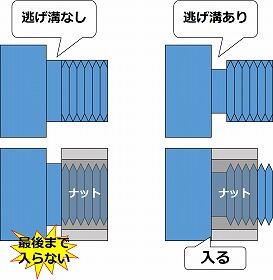

前回の実習では旋盤で「突っ切り」を行い、ネジの頭の下に「逃げ溝」をつくりました。

今回は旋盤でねじの山を削り出す「ねじ切り加工」を学習します。

ねじ切り加工では、「ねじ切りバイト」という専用の刃物を使い、ねじの山を削り出しますが、

適当に刃物をセットするとねじ山がナナメになってしまうため、

「センタゲージ」という「ものさし」で削るものに対してバイト(刃物)を直角にセットしてから削ります。

センターゲージでのバイト調整

左:ねじ切り後 右:ねじ切り前

さて、次回は10月22日(金)に生産機械科1年の工業技術基礎をご紹介いたします。

生産機械科3年 材料計測実習 1週目

生産機械科3年生で実習が行われました。今回は「材料計測実習」1週目の様子をご紹介します。

下図のようにノギスとマイクロメータを使用し、材料の直径や長さを計測します。

ノギスによる計測

マイクロメータによる計測

計測した値によって質量を計算し、実際の質量との比較を行います。形状によって微妙な誤差はありますが、概ね近い数値となりました。

体積(底面×長さ)×比重=質量

はかりによる質量の測定

次回は10/19に生産機械科2年の実習についてご紹介いたします。

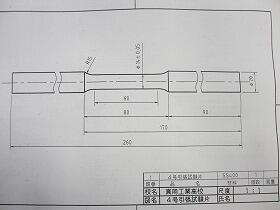

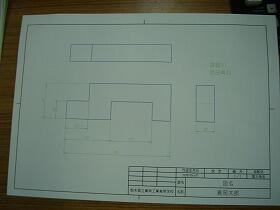

生産機械科1年 「旋盤実習」 6週目

本日は生産機械科1年生で工業技術基礎が行われました。今回は「旋盤実習」6週目の様子をご紹介します。

「旋盤実習」の後半では引っ張り試験を行うための4号試験片を製作していきます。6週目となる今回は段差をつけた材料を滑らかに仕上げていきます。

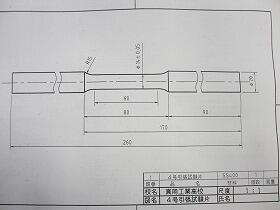

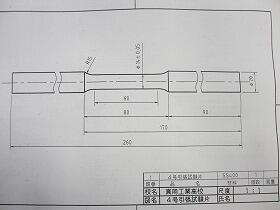

製作する4号試験片の図面

まずはいつも通り、材料を削るためにバイト(刃物)を取り付けていきます。6週目にもなると生徒の手つきも慣れ、スピードも上がっているのがわかります。今回は段差を滑らかにするために刃先が丸くなっている特殊なバイト(刃物)を取り付けました。

バイト(刃物)の高さを確認する様子

高さが確認できたところで材料を取り付け、段差を滑らかになるまで削っていきます。このとき材料と刃物に大きな摩擦が発生することを防ぐために、切削油(摩擦を少なくして削りやすくする油)を塗りながら削っていきます。

段差を滑らかに削る様子

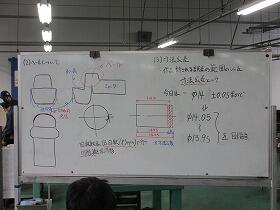

段差を滑らかに仕上げた後、全体の太さを目標値(直径14mm)に仕上げていきます。ここで寸法公差(目標値に対し許される誤差の範囲)を意識しながら生徒は13.95mm~14.05mmの間に入るように慎重に削っていきます。

全体の寸法を調整する様子

最後に、出来上がりの寸法を確認して終了となります。今回作成したこの部品は今後の実習で使用することとなります。

次回投稿は10/18に生産機械科3年生の実習の様子をご紹介いたします。

生産機械科1年 「旋盤実習」 5週目

本日は生産機械科1年生で工業技術基礎が行われました。今回は「旋盤実習」5週目の様子をご紹介します。

「旋盤実習」の後半では引っ張り試験を行うための4号試験片を製作していきます。5週目となる今回は黒皮剥きをおこなった材料の中央を直径14.5mmになるまで削っていきます。この際、滑らかに仕上げるために1mmずつ段差をつけて削っていきます。

製作する4号試験片の図面

まずは削る箇所にケガキ(目印となる線を描く事)を行うために、青い塗料を使用して色をつけていきます。色がついたところでハイトゲージを使用しケガキをいれていきます。

青い塗料で色をつける様子

ハイトゲージでけがく様子

ケガキをつけたところまで削っていきます。目標値になるように何度も計測を行い、生徒が自分で切り込み量を設定して削っていきます。

目標値まで削る様子

次回投稿は10/11に生産機械科3年生の実習の様子をご紹介いたします。

生産機械科2年 機械仕上実習 4週目

本日は生産機械科2年で実習が行われました。今回は「機械仕上実習」の4週目についてご紹介いたします。

機械仕上実習の後半では、旋盤加工における重要な要素である「突っ切り」「ねじ切り加工」「テーパ加工」などについて学習します。

旋盤でねじの山を削り出す「ねじ切り加工」を行うとネジの頭部分までは削ることがきません。

そのためネジの頭の下に「逃げ溝」をつくることでネジを最後まで締めることができるようになります。

逃げ溝加工

今回はその「逃げ溝加工」の「突っ切り」と外径切削を行いました。

逃げ溝加工状況

次回、ねじ切り加工を行います。

さて、次回は10月8日(金)に生産機械科1年の工業技術基礎をご紹介いたします。

生産機械科3年 機械仕上げ実習 3週目

本日は生産機械科3年生で実習が行われました。今回は「機械仕上げ実習」3週目の様子をご紹介します。

「機械仕上げ実習」の3週目は旋盤やホブ盤で加工を行った歯車文鎮の表面を加工しました。

歯車文鎮

下図の工作機械は平面研削盤と呼ばれ、砥石で金なめ滑らか滑らかに加工するものです。

平面研削盤

始めて使用する工作機械であったため、不慣れな様子もありましたが、落ち着いて作業を行うことができました。

次回投稿は10/5に生産機械科2年生の実習の様子をご紹介いたします。

生産機械科1年 「旋盤実習」 4週目

本日は生産機械科1年生で工業技術基礎が行われました。今回は「旋盤実習」4週目の様子をご紹介します。

「旋盤実習」の後半では引っ張り試験を行うための4号試験片を製作していきます。4週目となる今回は前半の実習の復習から始まります。

製作する4号試験片の図面

復習をしながら4号試験片の製作を進めていきます。前半の最後で学んだ自動送りも今回は最初から使用していきます。削る材料はSS400(一般構造用圧延鋼)と呼ばれる鋼材を使用します。

今回使用する材料

自動送りで削った様子

このあと、4号試験片の特徴であるくびれをつける作業に入っていきます。

次回投稿は10/4に生産機械科3年生の実習の様子を紹介いたします。

生産機械科2年 制御実習 7週目

本日は生産機械科2年において実習が行われました。今回は「制御実習」の7週目の様子についてご紹介いたします。

今回は「インターロック回路」「タイマ回路」の復習と応用を学習しました。

インターロック回路

クイズ番組の早押しボタンのような、

1つが動作していると他のものが動作しないようにする回路です。

今回は4つのボタンと4つのランプを使い早押しボタンを作り学習しました。

タイマ回路

タイマサイクル回路やフリッカ回路の復習を行いました。

タイマサイクル回路

(ボタンを押すとランプが1秒ずつ光っていき最後に全消灯)

今回まで計7週間でPLCプログラムや機器の操作方法について学習しました。

来年度、3年生ではPCを使用したプログラム書き込みを行います。

さて、次回は10月1日(金)に生産機械科1年の工業技術基礎をご紹介いたします。

生産機械科1年 高大連携

生産機械科1年 高大連携実施

本日は生産機械科1年で高大連携が行われました。

講師として日本工業大学 先進工学部 ロボティクス学科 中里 裕一 教授にお越しいただき「次世代ロボット」をテーマに3時間の講義を行っていただきました。

前半ではロボットの定義や活用事例などについて身の回りのロボットを例に講義していただきました。講義の中では実際に教育用などで活躍しているロボットの実演も行っていただき、生徒は興味深々の様子でした。

ロボットについての講義の様子

教育用ロボットの実演の様子①

教育用ロボットの実演の様子②

後半ではセグウェイの実演と試乗会が行われ、初めて乗る生徒も乗りこなしていました。感染症対策のため試乗前には手指の消毒を行い、ヘルメットは帽子の上から被るなどの対策をしての試乗会となりました。

セグウェイ試乗会の様子

今回の講義を受け、生徒たちの中で将来の夢や、今後の授業・実習に対する姿勢に変化があることを期待します。

生産機械科2年 制御実習 6週目

本日は生産機械科2年が実習を行いました。今回は「制御実習」の6週目の様子についてご紹介いたします。

今回は「動作ランプ点灯」と「スタート条件」について学習しました。

動作ランプ点灯

周囲に動作の状況を伝えるためにランプを点灯させます。

今回はボタンを押してから停止するまでランプを点灯させ、

コンベアが動作中はランプを点滅させました。

また、点滅させる回路をフリッカ回路といいます。

スタート条件とは所定の位置にパレット(荷物)がないと動作しない回路です。

「コンベアの右端にパレットがあるときにのみ、動作をさせる」ことによって間違った位置からのスタートを防ぎます。

動作ランプ、スタート条件を組み込んだ動作

さて、次回は9月24日(金)に生産機械科1年の工業技術基礎をご紹介いたします。

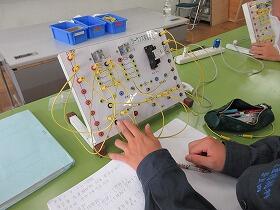

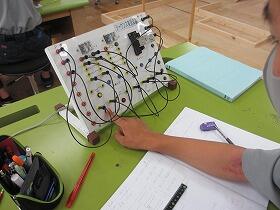

生産機械科1年 「制御・マイコン実習」 3週目

本日は生産機械科1年生で工業技術基礎が行われました。今回は「制御・マイコン実習」3週目の様子をご紹介します。

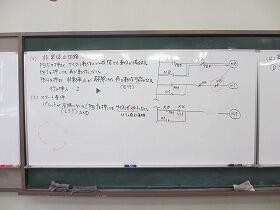

「制御・マイコン実習」では物作りに必要不可欠な機械の制御について学んでいきます。3週目となる今回は前回学んだ電磁リレーを複数使用して自己保持回路などを学びました。

まず初めに電磁リレーを1つ使用した簡単な自己保持回路を作っていきます。自己保持回路とは「ボタンを押すとランプが点灯しっぱなしになる」ような電磁リレーが自らの回路を保持しようとする回路のことを指します。

電磁リレーを1つ使用した回路

電磁リレー1つは比較的簡単でしたが、続いて2つ使用して回路を組んでいきます。ここまでくると配線の本数も倍以上になりより複雑化していきます。生徒も一生懸命に思考している様子を見ることが出来ました。

電磁リレーを2つ使用した回路

今回使用したシーケンス実習装置はタイマー回路も組めるようになっており様々な回路を自分の手で組むことが出来ます。生徒は今後より難しい制御実習へとステップアップしていきます。

次回投稿は9/21(火)に生産機械科2年生の実習を紹介いたします。

生産機械科2年 制御実習 5週目

本日は生産機械科2年生が実習を行いました。今回は「制御実習」の5週目についてご紹介いたします。

今回の内容は先週行った「工程回路」のさらに詳しい解説と「保安回路(非常停止回路)」について学習しました。

まずは先週の最後に行った

「ボタンを押すとコンベアが左行し、左端に達すると右行し、右端で止まる。」

回路を復習しました。

その後、

コンベアの動作中に表示灯を点灯させる回路を考えました。

更に今回は以下の4工程の回路を組みました。

①ボタン(PB1)を押すとコンベアが左行する。

②パレット(鉄の荷物)が左端に達すると1度停止。

③2秒後にコンベアが右行する。

④パレットが右端に達すると自動停止。

継続して順番に動作している最中に万が一、人や機械に危険が及ぶ状況になった場合に、即時に動作を停止させる「保安回路(非常停止回路)」と呼ばれる回路があります。後半はこの「保安回路」について学習し、上記の4工程に非常停止回路を追加しました。

今回は赤いボタン(PB5)を押すと「非常停止回路」が働き動作を止めます。

右の白いボタン(PB4)を押すまでは、動作ボタン(PB1)を押しても動作できません。

「非常停止回路」が動作中はランプ(PL2)が点灯します。

非常停止回路を組み込んだ動作

さて、次回は9月17日(金)に生産機械科1年生の工業技術基礎についてご紹介いたします。

生産機械科1年 「制御・マイコン実習」 2週目

生産機械科工業技術基礎紹介

本日は生産機械科1年生で工業技術基礎が行われました。今回は「制御・マイコン実習」2週目の様子をご紹介します。

「制御・マイコン実習」では物作りに必要不可欠な機械の制御について学んでいきます。2週目となる今回もシーケンス実習装置を使用して回路を作っていきますが、今回は電磁リレーという新しい部品の仕組みとリレー回路について学んでいきます。電磁リレーとは電磁石の原理を利用したリレーのことで、電流を流すと複数の回路を同時に操作することが可能となります。

電磁リレーを説明する様子

生徒が自分で回路を考える様子

1週目とは異なり、実習装置に取り付けられた電磁リレーを用いるため、回路がより難しくなります。自分の作った回路が上手く動作したときは生徒も喜んでいました。

作った回路を確認する様子

次回投稿は9/14(火)に生産機械科2年生の実習を紹介いたします。

生産機械科2年 「制御実習」 4週目

本日は生産機械科2年生において実習が行われました。

今回は「制御実習」の4週目についてご紹介いたします。

制御実習の3週目までにPLCや制御実習装置の概要と、プログラミングコンソールの操作方法について学習しました。

今回からは、ランプの点灯に加え、コンベアの往復(工程回路)について学習します。

コンベアの動作もランプと同じ「出力機器」になりますので、作業は前回と同じです。

まずは復習として「ボタンを押すとランプが点灯する」という動作から始めました。

次に、ランプをコンベア動作に置き換えて以下のようなプログラムを作成し、コンベアの動作を確認します。

①ボタンを押すとコンベアが左行する。

②ボタンを押すとコンベアが左行し続け、左端で止まる。

③ボタンを押すとコンベアが左行し、左端に達すると右行し、右端で止まる。

コンベア動作③の確認

②のプログラムを作成する過程において、一度の入力信号で動作を継続して行う「自己保持回路」について学びました。

また、③は動作を順番に行う回路で「工程回路」と呼ばれており、次回はこの工程回路を応用してさらに複雑な制御を行います。

次回は9月10日(金)に生産機械科1年生の工業技術基礎についてご紹介いたします。

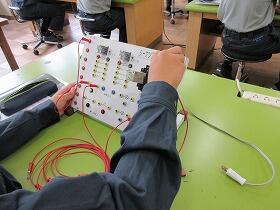

生産機械科1年 「制御・マイコン実習」 1週目

生産機械科工業技術基礎紹介

本日は生産機械科1年生で工業技術基礎が行われました。今回は「制御・マイコン実習」1週目の様子をご紹介します。

「制御・マイコン実習」では物作りに必要不可欠な機械の制御について学んでいきます。現在身の回りのあらゆるものはコンピュータなどにより高度に自動化されています。前半ではシーケンス実習装置を使用して簡単な回路の作成から応用したものまでを学習します。

実習の様子

シーケンス実習装置(写真中央)

1週目となる今回はシーケンス実習装置の基本的な取扱と、制御の種類について学びました。回路が複雑になるにつれて生徒は自ら考えながら配線していく様子を見ることが出来ました。ここからミニマイコンカーのプログラミングや3年生ではロボットアームの制御に発展していきます。

回路を作成する様子

次回投稿は9/7(火)に生産機械科2年生の実習を紹介いたします。

生産機械科2年 CAD実習 3週目

本日は生産機械科2年において実習が行われました。

今回は「CAD実習」の3週目についてご紹介いたします。

3週目では、3次元のCAD「Solid Works」を使用して更に学んでいきます。

今回は少し複雑な形状を作成し、図面に変換しています。

また、部品数を増やした「アセンブリ」にも挑戦していきます。

基本形状E

図面にしている様子

アセンブリしている様子

基本形状F

次回は7月16日(金)に生産機械科1年の工業技術基礎についてご紹介いたします。

生産機械科2年 CAD実習 2週目

本日は生産機械科2年において実習が行われました。

今回は「CAD実習」の2週目についてご紹介いたします。

1週目では、JW CADを使用して2次元の図面の作成をご紹介しましたが、

2週目では、Solid Worksを使用して3次元のCADについて学んでいきます。

Solid Worksでは、まず平面に角や円を描き、その図形を高さ分を押し出すことによって立体になります。

今回は平面に円を描き、円を押し出して円柱を作り、角を丸めたり中をくり抜いたりして「缶」を作成しました。

併せて、缶の「ふた」も作成しました。

今回作成した2つのものを「アセンブリ」という機能で合体させました。

2つの部品の寸法が間違っていなければ、うまく合体させることができます。

アセンブリにて合体させた「缶」と「ふた」

Solid Worksを使用しての図面作成では、前回までの2次元の製図との違いを感じながら、

それぞれの利点と欠点について学ぶことができます。

次回は7月9日(金)に生産機械科1年の工業技術基礎についてご紹介いたします。

生産機械科1年 板金・溶接実習 1週目

生産機械科1年 工業技術基礎紹介!!

生産機械科1年において工業技術基礎が行われました。

今回は「板金・溶接」実習の1週目についてご紹介いたします。

板金・溶接実習では金属のヤスリがけと溶接を学びながら、自分だけのペン立てを作成していきます。

製作するペン立て(完成見本)

1週目となる今回はハイトゲージを用いたケガキと、ボール盤を用いた孔開けを行いました。まずはケガキを見やすくするために青タックで色を塗っていきます。

金属板を青く塗っていく様子

色が塗り終わったら、一枚一枚、ハイトゲージを使用してケガキを行っていきます。

ハイトゲージを使用する様子

ケガキができたら、イニシャルの部分を孔開けしていきます。

ボール盤を使用する様子

この後、金属板を加工するためにタガネの使用方法や金属ヤスリの使用方法を学んでいきます。

次回は7月5日(月)期末テスト明けに

生産機械科3年生の実習の様子をご紹介いたします。

生産機械科2年 CAD実習 1週目

生産機械科2年実習紹介!!

本日は生産機械科2年において実習が行われました。

今回は「CAD実習」の1週目についてご紹介いたします。

CAD実習は、1年次から座学で学んでいる「製図」の知識を生かし、コンピュータを使用して図面を作成する実習です。

CADとは、Computer Aided Design(コンピュータ 支援 設計)の頭文字C・A・Dであらわされ、多くの企業で製品の設計・開発に使用されるものです。

生産機械科2年の実習では、このCADを2種類のソフトを使用して学んでいきます。

1週目の今回は、JW CADを使用して2次元の図面の作成を学びます。

CADで投影図を作成中 完成図

CADを使用することで、手描きの図面との時間的な差や座学で学んだ製図の基本的ルールの大切さについて身をもって体験していました。

次回は6月25日(金)に生産機械科1年の工業技術基礎についてご紹介いたします。

生産機械科3年 機械仕上げ実習 1週目

生産機械科3年において実習が行われました。

今回は「機械仕上げ実習」の1週目についてご紹介いたします。

機械仕上げ実習では、以下の3つの加工について学習します。

①ホブ盤を利用した歯切り:歯車文鎮の製作

②フライス盤加工:六面体の製作

③旋盤による精密加工:シリンダとピストンの模型製作

今回は旋盤によって歯車文鎮の材料を削り出す作業を行いました。端面と外形を所定の寸法まで切削します。

歯車文鎮の材料を削る様子

次回からは、ホブ盤で歯切りを行い、仕上げに平面研削盤で磨いていきます。平行して、フライス盤加工と旋盤の精密加工も行います。

次回は6/22に生産機械科2年の実習をご紹介いたします。

生産機械科1年 電気実習 2週目

生産機械科1年 工業技術基礎紹介!!

生産機械科1年において工業技術基礎が行われました。

今回は「電気実習」の2週目についてご紹介いたします。

電気実習ではミニマイコンカーの製作を通して、はんだ付けやギヤ比、電子部品について学んでいきます。

作成するミニマイコンカー(完成見本)

2週目となる今回はハンダこての使用方法とハンダ付けを学び、基盤に抵抗を取り付けていきます。

基盤に電子部品を置いていく様子

設計図と抵抗の図

設計図通りに部品を配置しながらハンダごてを使用してハンダ付けしていきます。初めての作業ということもあり、火傷をしないよう注意して行いました。

ハンダ付けを行う様子

次回は6月15日(火)生産機械科2年生の実習の様子をご紹介いたします。

生産機械科2年 溶接実習 2週目

本日は生産機械科2年において実習が行われました。

「溶接実習」の2週目についてご紹介いたします。

今回、次回と2週にかけて「一輪差し」を製作します。

材料は厚さ2.3mmの鉄板(縦80mm×横25mm)を用います。

鉄板を上からみて□になるように溶接し、最後に底板を溶接します。

溶接すると熱で鉄板がゆがむので、丁寧に溶接しなければ直角なりません。

今回で一通り形になりました。

次回の溶接で仕上をし、水を入れて漏れがないか確認を行います。

一輪差しの溶接の様子

次回は6月11日(金)に生産機械科1年の工業技術基礎についてご紹介いたします。

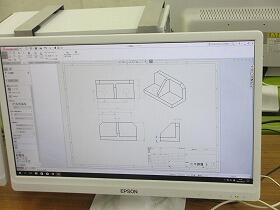

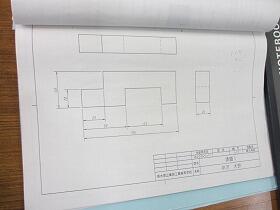

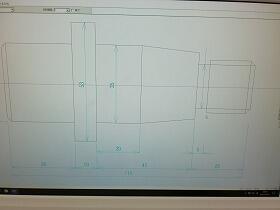

生産機械科3年 CAD実習

生産機械科3年生の「実習」から「CAD実習」の4週目についてご紹介します。

今回は、SolidWorksによって課題となる部品の製図を行いました。

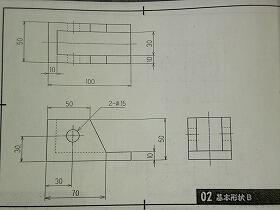

下図は課題となる部品の図面です。

課題の図面

SolidWorksによって作図を行うと下図のような画面になります。たくさんのコマンドを用いて作図をするため、複雑ではありますが、応力解析や部品同士の組み付けも可能なので幅広く活用されています。

課題を作図した様子

これまで学習した製図の知識や感性を生かして三次元の製図に取り組みました。

さて、次回は6/8(火)に生産機械科2年の実習について紹介します。

生産機械科1年 電気実習 1週目

生産機械科1年 工業技術基礎紹介!!

生産機械科1年において工業技術基礎が行われました。

今回は「電気実習」の1週目についてご紹介いたします。

電気実習ではミニマイコンカーの製作を通して、はんだ付けやギヤ比、電子部品について学んでいきます。1週目となる今回はギヤボックスの製作を行いました。

組み立ての様子①

設計図を見ながら細かい部品を組み上げていきます。

ギヤを組む際にはギヤの向きや大きさに気を付けながら組んでいきます。

組み立ての様子②

完成したギヤボックス

完成したギヤボックスにタイヤをつけ、1週目が終了となります。

タイヤを取り付けた様子

次回は6月7日(月)生産機械科3年生の実習の様子をご紹介いたします。

生産機械科2年 溶接実習 1週目

生産機械科2年実習紹介!!

本日は生産機械科2年において実習が行われました。

今回は「溶接実習」の1週目についてご紹介いたします。

1年次でもガス溶接を行いましたが、復習として練習から始まります。

次回から作品製作を行っていきます。

ガス溶接とは、酸素とアセチレンの混合ガスを使用し、母材となる金属を溶かします。溶けた母材に溶接棒を溶かし合わせることで複数の部材を結合する方法です。溶接には、その他にアーク溶接や半自動溶接があり、課題研究などのものづくりを行う時に使用しています。生産機械科の生徒は、2年次の冬にガス溶接技能講習を受講し、全員資格を取得します。

ガス溶接練習の様子

次回は6月4日(金)に生産機械科1年の工業技術基礎についてご紹介いたします。

生産機械科3年 CAD実習

生産機械科3年生の「実習」から「CAD実習」の3週目についてご紹介します。

今回は、3次元製図について学習しました。SolidWorksという設計・製図ソフトを用いて部品の製図をしていきます。

下図はSolidWorksによって製図している様子です。

課題を製図する様子1

課題を製図する様子2

さて、次回は6/1(火)に生産機械科2年の実習について紹介します。

生産機械科2年 機械仕上実習 3週目

生産機械科2年実習紹介!!

5月25日は生産機械科2年において実習が行われました。

今回は「機械仕上実習」の3週目についてご紹介いたします。

前期としての実習はこれでまた1テーマが終了になります。

2週目でテーパ加工(斜めに削り円錐にする)を行い片側の加工が終わりました。

今回は反対側の加工を行います。

反対側は2段に削るのですが、図面通りの寸法が出せるように丁寧に加工を行います。

特に今回、加工する部分は図面上では高い精度が要求される部分になります。

今回の2段目は直径39.90mmから直径39.95mmの間に収めなければいけなりません。

外周切削の様子

最後に、1週目にもご紹介した段になっている角が尖っていて(バリがあり)危ないので、面取り(少しだけ角を削る)を行い終了です。

左:前回までの加工作品 右:今回の加工作品

次回は5月28日(金)に生産機械科1年の工業技術基礎についてご紹介いたします。

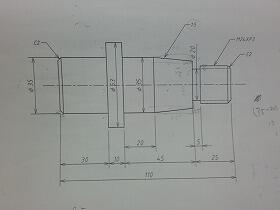

生産機械科3年 CAD実習

本日は生産機械科3年生の「実習」から「CAD実習」の2週目についてご紹介します。

2週目の今回は、Jw cadを使用して課題の作図を行いました。下図のような図形について二次元の図面を作成します。

課題となる図面

作成した図面は画面上で、下図のようになりました。線の太さや、寸法について正確に作図することが重要になります。

作成した図面

手書き製図、二次元の製図の基礎を理解した上で、今後は三次元の製図にも挑戦していきます。

さて、次回は5/25(火)に生産機械科2年の実習について紹介します。

生産機械科2年 機械仕上実習 2週目

本日は生産機械科2年において実習が行われました。

今回は「機械仕上実習」の2週目についてご紹介いたします。

今回は、普通旋盤技能検定3級課題のテーパの部分を加工しました。

下図のように刃物台に角度を付けて切削することにより、円筒物に傾斜を持たせます。

角度を付けた刃物台

下図のような形状に加工することができました。次回はすべての段を加工し、課題を完成させます。

テーパ加工後の材料

次回は5月24日(月)に生産機械科3年の実習についてご紹介いたします。

生産機械科3年 CAD実習

本日は生産機械科3年生の「実習」から「CAD実習」の1週目についてご紹介します。

CAD実習は、1年次から3年間座学で学んできた「製図」の知識を生かし、コンピュータを使用して図面を作成する実習です。CADとは、Computer Aided Design(コンピュータ 支援 設計)の頭文字C・A・Dであらわされ、多くの企業で製品の設計・開発に使用されるものです。

生産機械科3年の実習では、このCADを2種類のソフトを使用して学んでいきます。

1週目の今回は、Jw cadを使用して2次元の図面の作成を学びました。

「Jw cad」のアイコン

下図は本日学習した課題です。コマンドを使い分けながら作図を行いました。

課題となる投影図

CADを使用することで、手描きの図面との時間的な差や座学で学んだ製図の基本的ルールの大切さについて身をもって体験していました。

さて、次回は5/18(火)に生産機械科2年の実習2週目について紹介します。

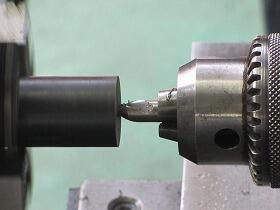

生産機械科1年 旋盤実習3週目

生産機械科工業技術基礎紹介

5 / 10(金)に生産機械科1年生で工業技術基礎が行われました。今回は「旋盤作業」3週目の様子をご紹介します。

前半最終週となる今回は各自で工具のセットを行った後、芯押し台と回転センタの使用方法を学びました。

回転センタ脱着の様子

ドリルチャックが取り付いた様子

センタドリルで支持穴を開ける様子

続いて、回転センタを使用した外周切削と面取り、自動送りを学びました。

回転センタを使用した外径切削の様子

自動送りを学んだことで仕上げ面が綺麗になり、作業も楽になりました。

今後もたくさん練習して技術を磨いてほしいと思います。

最後に、拭きあげと油さしを行って旋盤実習前半が終了となります。

次回は5/17(月)生産機械科3年生の実習をご紹介いたします。

生産機械科2年 機械仕上実習 1週目

生産機械科2年実習紹介!!

本日は生産機械科2年において実習が行われました。

今回は「機械仕上実習」の1週目についてご紹介いたします。

機械仕上実習では旋盤を使い普通旋盤技能検定3級課題のオス材を練習します。

本日はオス材片側の外周を粗加工し(大まかに削り)、段々になっている1段だけ仕上加工を行いました。

最後に段になっている角が尖っていて(バリがあり)危ないので、糸面取り(少しだけ角を削る)を行いました。

外周仕上加工の様子

次回は5月14日(金)に生産機械科1年の工業技術基礎についてご紹介いたします。

生産機械科3年 自動制御実習

本日5/10(月)は生産機械科3年生で実習が行われました。今回は「自動制御実習」4週目の様子をご紹介します。

今回はロボットアームを用いて、ワーク(材料)を台からコンベア上に移動させるためのプログラムについて学習しました。

ロボットアームはPTP(Point to Point)制御を用いて制御を行います。6つの軸を動かしながら、任意の位置(Point)をいくつか設定し、順番にたどっていく制御方法です。

操作画面

下図が制御した時の動作です。製造ラインにおいてもこのような制御によってロボットアームを使用しています。

動作確認の様子

次回は5/11(火)生産機械科2年生の実習をご紹介いたします。

生産機械科2年 制御実習 3週目

生産機械科2年実習紹介!!

本日は生産機械科2年において実習が行われました。

今回は「制御実習」の3週目についてご紹介いたします。

前期としての実習はこれで1テーマが終了になります。

3週目の制御実習ではPLCの基本命令を組み合わせた、回路の応用についてです。

インターロック回路を学習し、タイマ回路を活用したフリッカ回路を学習しました。

インターロック回路

クイズ番組の早押しボタンのような、

1つが動作していると他のものが動作しないようにする回路です。

フリッカ回路(タイマサイクル)

タイマ命令を組合せてランプの点灯する時間と消灯する時間を設定することで

ランプを点滅させることができる回路です。

フリッカ回路(タイマサイクル)の動作

次回は4月30日(金)に生産機械科1年の工業技術基礎についてご紹介いたします。

生産機械科3年 自動制御実習

本日4/26(月)は生産機械科3年生で実習が行われました。今回は「自動制御実習」3週目の様子をご紹介します。

今回は、前回実習で行ったサイクル動作(工程回路)という「決められた順序で動作を行うための回路」の復習から入りました。

その後、

「非常停止」非常停止ボタンが押されたら作動が停止する回路

「スタート条件(AND回路)」:決まった位置でリミットスイッチが押されていないとスタートボタンを押しても作動しない回路

「動作中のランプ点灯」:そのままの意味で、回路が動作している間は表示ランプが点灯している回路

以上3つを新たに勉強し、先週の復習で作成したラダープログラムに順に追加していきました。

非常停止と動作ランプの確認

次回は4/27(火)生産機械科2年生の実習をご紹介いたします。

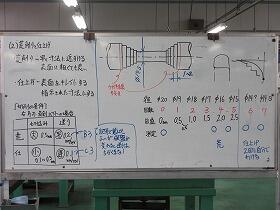

生産機械科1年 ものづくりマイスター測定技術講習

生産機械科1年 測定技術講習

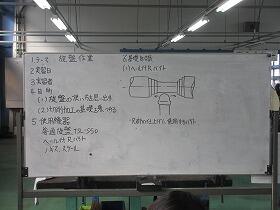

本日は工業技術基礎の時間を使用して、県技能振興センターのものづくりマイスターを講師に招き、ノギス・マイクロメーターの測定法や取り扱い方を丁寧に教えていただきました。

1限目 講話「測定に関する基礎知識」

2限目 実技「ノギスの構造と使用方法、測定実習」

3限目 実技「マイクロメータの構造と使用方法、測定実習」

1限目の講話の様子

ノギス測定実習の様子

マイクロメータ測定実習の様子

マイクロメータ説明の様子

測定はもの作りの基礎であり、測定が正確に素早く行われないと良いもの作りができないということを教わりました。生徒はもの作りのスタートラインに立ちました。これから3年間の実習を通してもの作りの楽しさ・難しさを学んでいきます。

生産機械科3年 自動制御実習

本日は生産機械科3年において実習が行われました。今回は「自動制御実習」の2週目についてご紹介いたします。

実習の前半では前回までに学習した、PLCによる制御実習装置の制御について復習を行いました。後半にかけては、今回のメインとなるアクチュエータ(コンベア)の動作について学習しました。制御内容は以下の通りです。

①ボタンを押すと、コンベアが右から左へ動作する

②左端で2秒間停止する

③コンベアが左から右へ移動する

④右端で停止する

コンベアの動作

次回は4月20日(火)に生産機械科2年の実習についてご紹介いたします。

生産機械科1年 工業技術基礎オリエンテーション

工業技術基礎オリエンテーション

本日は生産機械科1年生の工業技術基礎オリエンテーションが行われました。1年生にとって初めての実習となる今日は、実習を行う上で注意すべきこと、安全作業の重要性、レポートの書き方などについて学習しました。

【オリエンテーション内容】

・科長講話

・実習担当教員紹介

・用具、服装の確認・指導

・工業技術基礎についての説明

・安全作業についての説明

・レポートの書き方についての説明

・ノギスの基礎的知識と使用方法について

(読み方の練習、ワークを用いた計測の練習)

説明を受ける様子

説明が終わると、1人1台ノギスが配られ、実際の取り扱いやメモリの読み方を練習しました。覚えが早く、プリントが終わると身の回りの物の大きさを測定する様子も見受けられました。

ノギスの練習を行う様子

次回からは4班・各テーマに分かれて実習を行っていきます。

次回は4月19日(月)に生産機械科3年の実習についてご紹介いたします。

生産機械科2年 制御実習 1週目

生産機械科2年実習紹介!!

本日は生産機械科2年において実習が行われました。

2年生の実習は4テーマを前半3週づつ、後半4週づつの計7週でローテーションしながら行います。

今回は「制御実習」の1週目についてご紹介いたします。

制御実習では、昨日ご紹介しました3年生の「自動制御実習」でのノートパソコンを用いたPLC制御を学ぶ前に、プロコンと呼ばれる機械でニーモニックと呼ばれるプログラム入力を学習します。

配線の様子

ノートパソコンは繋ぎませんが、3年生と同じ様にPLCと制御実習装置を接続する作業は変わりません。

プロコンを操作する様子

今回は1年生で学んだリレーシーケンスのラダー図を基にPLCのラダープログラムの組み方を学習しました。

次回はPLCの基本命令を更に学んでいきます。

次回は4月16日(金)に生産機械科1年の工業技術基礎についてご紹介いたします。

生産機械科3年 自動制御実習 1週目

本日は生産機械科3年において実習が行われました。

今回は5週に渡って行う、「自動制御実習」の1週目についてご紹介いたします。

自動制御実習では、PLCを用いた制御実習装置の制御を行います。3年次からは、ノートパソコンを用いたソフトウェアによるプログラムの入力について学習します。

配線の様子

下図のように、ノートパソコンとPLC・制御実習装置を接続し、プログラムの検討・転送・動作の確認まで行います。

PCを操作する様子

今回は、タイマーを用いたランプの点灯について学習しました。次回からは、コンベアの動作について学習します。

次回は4月13日(火)に生産機械科2年の実習についてご紹介いたします。

生産機械科1年 「板金・溶接実習」 6週目

生産機械科工業技術基礎紹介

本日3/19(金)は生産機械科1年生で工業技術基礎が行われました。今回は「板金・溶接実習」6週目の様子をご紹介します。

「板金・溶接実習」の4週目から5週目ではペン立てを作成するために部品を溶接で繋いでいく作業を行いました。最終週となる6週目ではペン立ての完成に向けて仕上げの塗装を行っていきます。

作成するペン立て

4週目までに作成した部品(未塗装)

ハケを使用してペンキを塗っていきます。はじめは塗りやすい大きな部分から塗装してゆき、細かいところもゆっくりと丁寧に重ね塗りしていきます。

塗装中の様子①

ペン立ての内側も塗装するために覗き込んで作業をしています

塗装中の様子②

これで塗装が終了しました。後はペンキが乾燥するまで乾かして

自分のイニシャルが入ったペン立ての完成となります。

完成したペン立て

本日までの投稿で生産機械科1年生の実習紹介は終了となります。

今後も生産機械科の活動を更新していきますのでご期待ください。

非接触型アルコールディスペンサ動作確認

非接触型アルコールディスペンサ始動!!

生産機械研究同好会で製作したアルコールディスペンサの動作確認を行いました。人の手が近付くとセンサにより感知し、モータが駆動することでアルコールが噴霧される仕組みです。

動作確認の様子

生産機械研究同好会の活動

非接触型アルコールディスペンサ製作

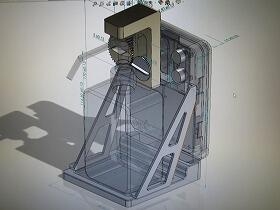

生産機械研究同好会では感染症予防対策の為、3Dプリンタとマイコン・センサを使用し非接触型アルコールディスペンサを設計・製作しました。

3D CADを使用し設計

完成したアルコールディスペンサ

カバーを外した様子

生産機械研究同好会は令和3年度に正式に生産機械研究部として活動開始します。今後の活動の様子も掲載していく予定です。今後の生産機械研究部の活動に期待が高まります。

生産機械科1年 「板金・溶接実習」 5週目

生産機械科工業技術基礎紹介

本日1/29(金)は生産機械科1年生で工業技術基礎が行われました。今回は「板金・溶接実習」5週目の様子をご紹介します。

「板金・溶接実習」の4週目では、ペン立てを作成するために4枚の板材料をガス溶接で繋げていき、ペン立ての囲いを作りました。5週目となる今回はペン立ての囲いに底板を取り付けていきます。

作成するペン立て

4週目までに作成した部品

まずは4週目で作った囲いを逆さまにして、底板を慎重にセットしていきます。準備ができたらガス溶接で底板の仮止めを行います。

底板を仮止めする様子

仮止めができたら、溶接棒を溶かしながら底板を溶接していきます。このとき熱を加えすぎると板が溶けて穴が開いてしまうので注意して作業しました。

自分のイニシャルの入ったペン立てなので生徒も集中して作業しています。

次回は溶接の仕上げと塗装を行ってペン立ての完成となります。

次回投稿は2/2(火)に生産機械科2年生の実習を紹介いたします。

生産機械科2年 MC実習 6週目

本日は生産機械科2年生において実習が行われました。今回は「MC実習」の6週目についてご紹介いたします。

今回は前回までのプログラムを用いてNC制御による加工を行います。マシニングセンタの原点を確認し、プログラムを送信することにより、自動で切削を行います。

原点についての説明

パソコンからプログラムをマシニングセンタへ送信することにより、下図のように制御盤にプログラムが映し出されます。

MCの制御盤

下図は実際に加工している様子です。今回はエンドミルによって溝をつくる切削を行います。

切削の様子

下図が完成した製品の例です。自動制御で加工を行うことにより、ある程度自由な図形を、高精度に製作することができます。

製品の例

次回は1月29日(金)生産機械科1年 工業技術基礎についてご紹介いたします。

生産機械科課題研究発表会

本日令和3年1月25日(月)は生産機械科3年生による課題研究発表会を実施しました。

3年生が1年間かけて行った研究の成果を発表します。

課題研究発表会は毎年、広い教室で3年生が2年生に発表しますが、

今年度は新型感染症の対策として3年生が視聴覚室で発表し、

その発表を2年生は教室でリアルタイムにリモート聴衆するという形で行いました。

3年間で学んだ知識や技術を活かし、研究活動に取り組んでいました。

問題に対する解決力や発表するためのプレゼン能力等、この経験が将来活かさると思います。

《研究テーマ》

1 マイコン制御ロボット

2 資格取得

3 マウスシールドとロボットアームの製作

4 マイコンカー製作を通して

5 動力を必要としないロボット

6 料理ができる薪釜の製作

視聴覚室での発表状況 教室での聴衆状況

1 マイコン制御ロボット

マイコンで制御するUFOキャッチャーを製作しました。

全体の設計は3DCADで行い、アーム部分は3Dプリンタで製作しました。

アームの位置移動には長いボルトを自作して使っています。

キャッチして穴まで戻って来て物を落とすというUFOキャッチャーを再現していました。

マイコン制御ロボット班 製作したUFOキャッチャー

2 資格取得

資格としては危険物乙種と技能検定のシーケンス制御を勉強しました。

危険物乙種では4類以外にも2類、5類と挑戦しています。

シーケンス制御では実習で3級程度の内容を学習しているので2級に挑戦しました。

残念ながらシーケンス制御の技能検定は新型感染症の影響で試験が実施されませんでした。

資格取得班 シーケンス制御実習装置

3 マウスシールドとロボットアームの製作

新型感染症対策として3Dプリンタを活用してマウスシールドを製作しました。

近隣の中学校への贈呈もすることができました。

ロボットアームも3DCADで設計し、3Dプリンタで製作しています。

マイコンを使用して制御するまで行っています。

マウスシールドとロボットアームの製作班 製作したロボットアーム

4 マイコンカー製作を通して

Advanced Class、Basic Class、Camera Classのマシン製作に挑戦しています。

Advanced Classではシャーシを加工することで小回りが効くように改善しました。

Basic Classでは3Dプリンタを用いて樹脂製の軽量なシャシーを製作していました。

Camera Classではカメラ認識で走るマイコンカーですが多くの問題が発生し、

残念ながら走行することができませんでした。

マイコンカー製作を通して班 製作したシャシー設計図

5 動力を必要としないロボット

動力を必要としないロボットとは人間の動きを追従して動くスケルトニクスというロボットです。

去年度の課題研究で腕を製作した先輩がいたので、今回は脚部を製作しています。

最終的に軽量化するためアルミ材で製作していましたが強度に難がありました。

マイコンカー製作を通して班 製作した動力を必要としないロボット

6 料理ができる薪釜の製作

身近に楽しめる。また、生活に役立つもの。

災害時、ライフラインが止まっても煮炊きができる薪釜の製作をしています。

シャーリング、万能曲機、半自動溶接機、ボール盤、ディスクグラインダカッターなど

様々な工具を使用して製作しています。

芋をふかしたり、ピザを焼くことも成功していました。

料理ができる薪釜の製作班 製作した料理ができる薪釜

生産機械科1年 「板金・溶接実習」 4週目

生産機械科工業技術基礎紹介

本日1/22(金)は生産機械科1年生で工業技術基礎が行われました。今回は「板金・溶接実習」4週目の様子をご紹介します。

「板金・溶接実習」の前半では金属板に加工を行い、ペン立てを作成するための部品を作成しました。4週目からの後半は、作成した部品を溶接で繋げて組み上げていく作業を行います。

作成するペン立て

前半までに作成した部品

1年生で溶接を行うのは今回が初めてなので、先生の作業を観察して作業方法を学びます。まずはじめに2枚の板を直角に溶接する方法を練習しました。

作業内容を観察する様子

2枚の板を直角に溶接する様子

溶接後の板

次にペン立ての部品を治具にセットして仮止め溶接を行っていきます。仮止めができたら練習と同様に2枚の板を繋げていきます。今回、4枚の板を筒状に溶接していくので合計4辺溶接を行います。

部品を治具にセットした様子

仮止め溶接の様子

今回は底板を除く4枚の板を溶接しました。

4週目の成果

次回は底板を溶接していきます。

次回投稿は1/26(火)に生産機械科2年生の実習を紹介いたします。

生産機械科2年 MC実習 5週目

本日は生産機械科2年生において実習が行われました。今回は「MC実習」の5週目についてご紹介いたします。

今回は、MC(マシニングセンタ)における工具の上下について学習しました。下図の説明にあるように、回転する工具で切削を行う際には、工具の上下運動で溝の深さが決まります。適切な高さで切削を行わないと、故障や事故の原因になります。

工具の上下について

下図は、誤ったプログラムにより、加工途中で、工具が意図しない切削を行った時の製品です。工具の上下のプログラムを間違えると、このように傷になってしまい、最悪の場合は工具が折れたり、主軸(回転運動を与える部分)が歪んでしまいます。

自動制御で行う加工だからこそ、プログラムが非常に重要であり、作業の安全性や、製品の質に関わってきます。

失敗した製品の例

工具の違いについても学習しました。ドリル(穴をあける)やエンドミル(溝を削る)など、用途に応じて自動で工具を交換するのが、MC(マシニングセンタ)の強みでもあります。

各種の工具

次回は、1月22日(金)生産機械科1年生の工業技術基礎についてご紹介します。

生産機械科2年 MC実習 4週目

本日は生産機械科2年生において実習が行われました。今回は「MC実習:マシニングセンタ実習」4週目についてご紹介いたします。

マシニングセンタ実習では、前回までの3週で工具の切り替えや、加工のためのプログラムについて学習しました。

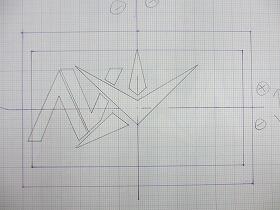

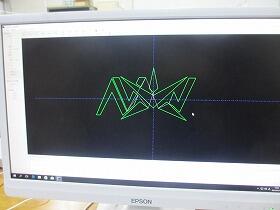

今回から3週に渡って、実際に加工するためのプログラムや機器操作について学習し、最終週にはアルミ板に自由な図形を切削します。

まずは、生徒それぞれが考えた図形を方眼紙にスケッチし、座標を取ります。

方眼紙によるスケッチ

次に、方眼紙から取った座標からプログラムを作成します。下図のようにPCソフト上で工具の種類や座標、工具の移動距離についてプログラムしました。

プログラム画面

最後に、マシニングセンタによる加工のシュミレーションを行いました。下図のように、PC上で工具の動きを確認し、工具の干渉などがないか確認しました。

シュミレーションの様子

次回は1月19日(火)に今回の続きとして生産機械科2年 MC実習 5週目についてご紹介いたします。

生産機械科2年 機械仕上実習 6週目

本日は生産機械科2年において実習が行われました。今回は「機械仕上実習」の6週目についてご紹介いたします。

機械仕上実習の最終週となる今週は前回、外形を加工した材料に旋盤で、ねじを切っていく作業となります。旋盤で設定する作業も多く、0.1mmずつ、ゆっくりと切削するため、通常の外形切削より時間が掛かりました。

ねじを切削する様子

下図が完成した豆ジャッキです。ねじを利用して上下することができます。

完成した豆ジャッキ①

完成した豆ジャッキ②

機械仕上実習では、端面切削・外形切削に加え、「テーパ加工」「穴あけ」「タップ加工」「リーマ仕上げ」「ねじ切り加工」などの機械的な加工の要素について学習しました。

旋盤加工の様子

さて、次回は1月12日(火)に生産機械科2年生の実習をご紹介いたします。

生産機械科2年 機械仕上実習 5週目

本日は生産機械科2年において実習が行われました。今回は「機械仕上実習」の5週目についてご紹介いたします。

今週は、先週の実習で途中まで加工を行った豆ジャッキの土台部分を完成させます。まずは、土台部分に段差を付けるための外形切削を行いました。

土台部分の外形切削

次に、内側にめねじを切るための下穴をドリルで開けていきます。先週にも行った作業ということで、手際よく加工ができました。

ドリル加工

そしていよいよ、めねじ部分の加工となります。今回はタップという工具を使用して、めねじを加工しました。

タップ加工①

タップ加工②

下図が完成した豆ジャッキの土台部分です。

豆ジャッキの土台

後半は豆ジャッキの先端となる、おねじを切った部品を加工します。テーパ加工によって角度を付けて、先端部分を尖った形とします。

先端部分のテーパ加工

最後に、おねじとなる部分を外形切削しました。

ねじとなる部分の外径切削

次週12月22日(火)は、旋盤の切削によっておねじを加工し、豆ジャッキが完成する様子をご紹介いたします。

生産機械科3年 技術コンクール

本日12月14日(月)は生産機械科3年生で技術コンクールを行いました。

実習が先日で終わってしまいましたが、今回は実習の集大成です。

技術コンクールでは3年間の実習で学んだ技術を競います。

機械加工部門では旋盤作業、溶接部門ではガス溶接、アーク溶接、計測部門では測定器での計測と製図を行いました。

機械加工部門(旋盤作業)

旋盤作業 製作物

溶接部門

ガス溶接 アーク溶接

引張試験機 計測中

引張試験中 引張試験後(破断)

計測部門

ノギス・マイクロメータを使った計測 製図

生産機械科2年 機械仕上実習 4週目

本日は生産機械科2年で実習が行われました。今回は「機械仕上実習」の4週目についてご紹介いたします。

機械仕上実習の後半では、下図のような豆ジャッキを製作し、旋盤加工における重要な要素である「ねじ切り加工」「テーパ加工」「突っ切り」などについて学習します。

豆ジャッキ

今回はジャッキの土台となる部品の穴あけ加工をメインで行いました。まずは、寸法通りになる丸棒の外形を加工しました。

外形切削

次にセンタドリルと呼ばれる径の小さいドリルで、ドリルの貫通穴をあけるための下穴をあけていきます。

センタドリルによる加工

貫通穴は6mmと12mmの2回に分けて、穴あけを行いました。

6mmの穴あけ

12mmの穴あけ

最後に20mmと25mmのドリルで決まった深さに加工して、材料の内側に段差をつけました。

ドリルで段差をつける様子

次回は12/15(水)に生産機械科2年の機械仕上実習において、今回加工したドリル穴にめねじを切り、土台部分が完成する様子をご紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日12月4日(金)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を益子町立七井中学校へ寄贈してまいりました。

七井中学校小松﨑校長先生への寄贈の様子

お忙しいところご対応頂きありがとうございます。

是非、HR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科3年 実習紹介

生産機械科3年 実習紹介

本日11/30(月)は生産機械科3年生で実習が行われました。

いよいよ高校生活で最後の実習となります!

今回は「材料計測実習」4週目の様子をご紹介します。

3週目は金属材料の引張試験実習です。

2年生時の溶接実習では自分でガス・アーク溶接で接合した板材の引張試験を行いました。(こちら)

この実習では1年生時に工業技術基礎の「旋盤作業」実習(4週目、5週目、6週目)で製作した自分の4号試験片を使用し、引張試験機でちぎれる(破断する)まで引っ張ります。

引張試験機

材料を引っ張ると材料の内部に抵抗力が発生します。この抵抗力を断面積で割った値を応力といいます。

また、引っ張ることで伸びた長さを元の長さで割った値をひずみといいます。

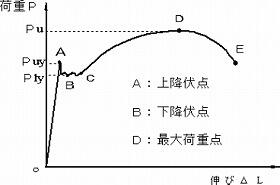

荷重と伸びの関係をグラフ化したものが「荷重-伸び線図」です。

荷重と伸びは試験片の長さや太さで値が変化してしまうので、応力とひずみでグラフ化したものを「応力-ひずみ線図」

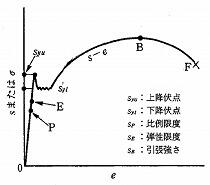

荷重-伸び線図 応力-ひずみ線図

試験前の準備として試験後に伸びた長さを計測できるよう試験片に基準をけがき、ポンチを打っていきます。

基準のけがき作業

ポンチ打ち作業

引張試験中は試験機の針が「荷重-伸び線図」のように動いていくので、各ポイント(上降伏点、下降伏点、最大荷重点、破断点)の数値を計測していきます。(上記のグラフでのA、B、D、E点です。)

破断する際は、とても大きな音が鳴るので実験も盛り上がります。

引張試験計測中

4号試験片(上:破断後、下:試験前)

引張試験後に破断した材料の長さと面積を計測し、伸びと絞り(断面の縮小した割合)を求めます。

最後に計測した値で自分で製作した4号試験片の「荷重-伸び線図」も作成します。

以上で3年生の実習は終わりになりますが、12/14(月)に技術コンクールがありますので後ほどご紹介いたします。

次回は12/8(火)に生産機械科2年生の実習を紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日11月27日(金)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を茂木町立茂木中学校へ寄贈してまいりました。

茂木中学校稲葉校長先生への寄贈の様子

訪問させていただき恩師に、近況報告もできました。お忙しいところご対応頂きありがとうございます。

是非、HR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科1年「旋盤作業実習」6週目

生産機械科工業技術基礎紹介

本日11/27(金)は生産機械科1年生で実習が行われました。今回は「旋盤作業」6週目の様子をご紹介します。

「旋盤作業実習」4・5週目では引張試験に使用する試験片を製作するため、丸棒の端面削りと外丸削り、階段(段差)をつける作業を行いました。6週目である今回は試験片を完成させるために、前回つけた階段(段差)を滑らかに削っていきます。

上:試験片 ,下:材料(丸棒)

まず初めに、今回使用する工具と作業内容について説明を聞きながら学んでいきます。

今回使用する工具

使用する工具の説明

作業内容の説明

次に前回つけた階段(段差)を滑らかにするため、工具を慎重にセットし、試験片に当てていきます。

説明を受ける様子

階段(段差)を削る様子

全ての階段(段差)を無くし滑らかに仕上げたところで、最後に寸法通り出来ているか自分で計測して確認していきます。

寸法を確認する様子

以上が旋盤作業実習の内容になります。

次回投稿は11/30(月)に生産機械科3年生の実習を紹介いたします。

生産機械科2年 制御実習 6週目

本日は生産機械科2年において実習が行われました。今回は「制御実習」の6週目の様子についてご紹介いたします。

今回はPLCによる機器の制御を行うなかで欠かすことができない、「スタート条件」と「動作ランプ点灯」について学習しました。

スタート条件とは所定の位置にコンベアがないと動作しない回路です。今回はコンベアの両端にある「リミットスイッチ」を用いてスタート条件を設定し、動作させました。「コンベアの右端にパレットがあるときにのみ、動作をさせる」ことによって間違った位置からのスタートを防ぎます。

スタート条件の説明

次に、コンベアなどの機器が動作しているときに、周囲に動作の状況を伝えるためのランプ点灯を学習しました。

工場等でも、音やランプで周囲に動作状況を伝え、作業する人の安全を守っていますが、こちらもPLCで制御が可能です。

プログラム上で、コンベアの出力にランプを繋げることでコンベア動作中のランプ点灯をすることができます。

動作ランプの説明

プログラム書き込みの様子

今回まで計6週間でPLCのプログラムや機器の操作方法について学習しました。来年度、3年生ではPCを使用したプログラム書き込みと、もう少し複雑な回路の検討を行います。

さて、次回は11月27日(金)に生産機械科1年の工業技術基礎をご紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日11月20日(金)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を益子町立田野中学校へ寄贈してまいりました。

田野中学校大塚校長先生への寄贈の様子

訪問させていただき恩師に、近況報告もできました。お忙しいところご対応頂きありがとうございます。

是非、HR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科1年「旋盤作業実習」5週目

生産機械科工業技術基礎紹介

本日11/20(金)は生産機械科1年生で実習が行われました。今回は「旋盤作業」5週目の様子をご紹介します。

「旋盤作業実習」4週目では引張試験に使用する試験片を製作するため、丸棒の端面削りと外丸削りを行いました。5週目となる今回は、バリやピン角を除去するための面取りと、階段(段差)をつけるための荒削りを行っていきます。

上:試験片 ,下:材料(丸棒)

まず初めに、旋盤の準備と実習内容を確認します。切削加工において金属を削った際に残るバリやピン角は使用者の指や手を傷つける危険なものです。バリやピン角を除去するために面取りは重要な工程となります。

面取り説明の様子

荒削り説明の様子

次に階段(段差)をつける部分に印をつけ、目標の寸法になるまで段階的に削っていきます。旋盤で外丸削りを行う際、外径を1mm削りたければ半分の0.5mmが切り込み量となるため、生徒は1回1回考えながら慎重に作業を進めていきます。

印をつけて削る様子

階段(段差)が出来上がる様子

材料に階段(段差)をつけたところで5週目の実習は終わりとなります。

5週目の成果

次回は荒削りした階段(段差)を滑らかに仕上げる作業を行っていきます。

次回投稿は11/24(火)に生産機械科2年生の実習を紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日11月19日(木)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を真岡市立真岡中学校へ寄贈してまいりました。

真岡中学校金澤校長先生への寄贈の様子

母校へ訪問させていただき、本校生も近況報告ができました。お忙しいところご対応頂きありがとうございます。

是非、HR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科2年 制御実習 5週目

本日は生産機械科2年生が実習を行いました。今回は「制御実習」の5週目についてご紹介いたします。

今回の内容は先週行った「工程回路」のさらに詳しい解説と「保安回路(非常停止回路)」について学習しました。

まずは、PLCと入力機器・出力機器の配線を行います。回数を重ねるごとに作業のスピードが上がり、手際よく配線ができました。

配線を行う様子

この実習装置の中には、内部補助リレーと呼ばれる信号を保持する(自己保持)ための機器が組み込まれており、この内部補助リレーを用いて、複数の動作を継続して順番に行わせることができます。(工程回路)

継続して順番に動作している最中に万が一、人や機械に危険が及ぶ状況になった場合に、即時に動作を停止させる「保安回路(非常停止回路)」と呼ばれる回路があります。後半はこの「保安回路」について学習しました。

保安回路の説明

生産機械科では、この他にも「タイマ回路」「カウンタ回路」「フリッカ回路」などの回路について学習します。翌週は制御実習の最終週をご紹介いたします。

さて、次回は11月20日(金)に生産機械科1年生の工業技術基礎についてご紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日11月17日(火)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を芳賀町立芳賀中学校へ寄贈してまいりました。

芳賀中学校大根田校長先生への寄贈の様子

是非、近隣の中学校でHR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科3年 実習紹介

本日11/16(月)は生産機械科3年生で実習が行われました。

今回は「材料計測実習」3週目の様子をご紹介します。

3週目は金属材料の硬さ試験実習です。

金属の硬さは試験片に規定の物体を一定の圧力で押し込んだり、一定の高さから落としたときの力で測定されます。

一般に、硬い金属は強さや耐摩耗性(すり減りにくさ)が大きいと、伸びや絞りが小さくなるという関係があります。

硬さを測ることでその金属の機械的性質を推定することができます。

世の中には硬さ試験機が沢山ある中で、今回はいくつかの試験機を使い測定していく実習です。

まず測定を行う前に試験片の表面を平らにするため、前回の実習と同じく耐水ペーパーを使い表面を研磨します。

研磨が終わるといよいよ硬さ試験実習です。

・ショア硬さ試験

ハンマーを一定の高さから落とし、その跳ね上がった高さで硬さを測定します。

下写真にある右手のダイアルを回すことで試験機の中のハンマーが上がり一定の高さで落ちます。

跳ね上がった高さに応じて目盛りが動きます。

ショア硬さ試験機による測定

・ブリネル硬さ試験

鋼球に荷重をかけて試験面に押しつけ、そのときに生じたくぼみの表面積と荷重の重さで硬さを測定します。

くぼみの直径は万能投影機を使用して測定します。

ブリネル硬さ試験機による測定

ブリネル硬さ試験機の上部(荷重部分)

万能投影機を使いくぼみの直径を測定中

・ロックウェル硬さ試験

始めに荷重を加えてある程度くぼませて、次に試験荷重を与えて更にくぼませ、くぼんだ深さで硬さを測定します。

ロックウェル硬さ試験機による測定

自分で測定した値と他の人が測定した値を比べることで、

正しく測定されているか、また金属素材の違いによっての数値なのかを確認することができました。

次回は11/17(火)に生産機械科2年生の実習を紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日11月16日(月)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を真岡市立久下田中学校へ寄贈してまいりました。

久下田中学校齊藤校長先生と本校生徒

本校生徒も母校へ訪問でき近況を報告することができました。

また、英語や合唱の指導等に活用してもらえるとうかがい、生徒もやりがいを感じていました。

是非、出身中学校のHR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科 飛沫防止マウスシールド寄贈

本日11月13日(金)は木曜日に引き続き、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を真岡市立物部中学校へ寄贈してまいりました。

物部中学校市村校長先生と本校生徒

本校生徒も母校へ訪問でき近況を報告することができました。

出身中学校のHR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科1年「旋盤作業実習」4週目

生産機械科工業技術基礎紹介

本日11/13(金)は生産機械科1年生で実習が行われました。今回は「旋盤作業」4週目の様子をご紹介します。

「旋盤作業実習」1~3週目では旋盤の基本的な準備と操作方法、メンテナンス方法を学びました。後半となる4週目からは旋盤を用いて、引張試験に使用する試験片を製作していきます。(写真上側が作成する試験片、下側が材料となる丸棒)

上:試験片 ,下:材料(丸棒)

まず初めに1~3週目の復習としてバイトの高さ合わせから行います。準備が出来たら材料の端面を削り、ハイトゲージで測定しながら長さを合わせていきます。

バイトの高さ合わせ

端面切削の様子

長さを測定する様子

デジタル式のハイトゲージは100分の1mmまで測定することができるので、目標の値になるまで慎重に削っていきます。

ハイトゲージのメモリの様子

目的の長さになったところで、丸棒の外径を削っていきます。このときハンドルを回す手動送りでは送り速度が安定しないため、自動送り機能を使用して一定の速度で削っていきます。自動送りは一定の速度で自動的にバイトを送るため、作業者の負担が減るほか、切削後の表面が一定の仕上がりになります。

自動送りの様子

以上が旋盤実習4週目の内容になります。

次回投稿は11/16(月)に生産機械科3年生の実習を紹介いたします。

令和 6 年度の電気電子研究委員会に

おいて、今年度も真岡工業高校が事

務局となります。

よろしくお願いいたします。