文字

背景

行間

真岡工業高校NEWS

生産機械科 飛沫防止マウスシールド寄贈

益子町立田野中学校へマウスシールドを寄贈しました

本日11月20日(金)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を益子町立田野中学校へ寄贈してまいりました。

田野中学校大塚校長先生への寄贈の様子

訪問させていただき恩師に、近況報告もできました。お忙しいところご対応頂きありがとうございます。

是非、HR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

本日11月20日(金)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を益子町立田野中学校へ寄贈してまいりました。

田野中学校大塚校長先生への寄贈の様子

訪問させていただき恩師に、近況報告もできました。お忙しいところご対応頂きありがとうございます。

是非、HR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科1年「旋盤作業実習」5週目

生産機械科工業技術基礎紹介

本日11/20(金)は生産機械科1年生で実習が行われました。今回は「旋盤作業」5週目の様子をご紹介します。

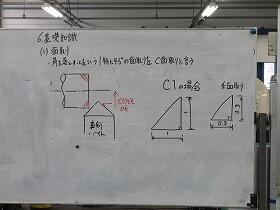

「旋盤作業実習」4週目では引張試験に使用する試験片を製作するため、丸棒の端面削りと外丸削りを行いました。5週目となる今回は、バリやピン角を除去するための面取りと、階段(段差)をつけるための荒削りを行っていきます。

上:試験片 ,下:材料(丸棒)

まず初めに、旋盤の準備と実習内容を確認します。切削加工において金属を削った際に残るバリやピン角は使用者の指や手を傷つける危険なものです。バリやピン角を除去するために面取りは重要な工程となります。

面取り説明の様子

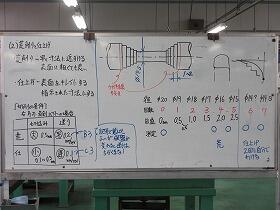

荒削り説明の様子

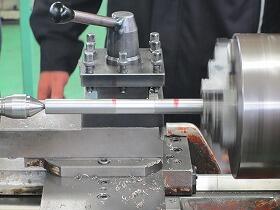

次に階段(段差)をつける部分に印をつけ、目標の寸法になるまで段階的に削っていきます。旋盤で外丸削りを行う際、外径を1mm削りたければ半分の0.5mmが切り込み量となるため、生徒は1回1回考えながら慎重に作業を進めていきます。

印をつけて削る様子

階段(段差)が出来上がる様子

材料に階段(段差)をつけたところで5週目の実習は終わりとなります。

5週目の成果

次回は荒削りした階段(段差)を滑らかに仕上げる作業を行っていきます。

次回投稿は11/24(火)に生産機械科2年生の実習を紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

真岡市立真岡中学校へマウスシールドを寄贈しました

本日11月19日(木)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を真岡市立真岡中学校へ寄贈してまいりました。

真岡中学校金澤校長先生への寄贈の様子

母校へ訪問させていただき、本校生も近況報告ができました。お忙しいところご対応頂きありがとうございます。

是非、HR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

本日11月19日(木)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を真岡市立真岡中学校へ寄贈してまいりました。

真岡中学校金澤校長先生への寄贈の様子

母校へ訪問させていただき、本校生も近況報告ができました。お忙しいところご対応頂きありがとうございます。

是非、HR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

機械系3年 キャリア形成支援事業

機械科3年・生産機械科3年 キャリア形成支援事業

日時:令和2年11月18日(水)

内容:テーマ『想像・創造(ものづくり)』

講義:機械科 『F1メカニックの経験を通して思うこと』

生産機械科『夢への挑戦 そして数々の困難を乗り越えつかんだ成功 ~ Honda Jet / F1 / ASIMO 開発の軌跡』

実習:エンジンの分解・組立

講師:学校法人ホンダ学園ホンダテクニカルカレッジ関東

講義:中野 健二様(機械科講義)

講義:森岡 武様(生産機械科講義)

実習:長野 泰幸様(両科共通)

機械科

生産機械科

二輪車安全運転講習会

二輪車安全運転講習会を実施!!

11月16日(月)ツインリンクもてぎにおいて二輪車安全運転講習会を行いました。今年度は原付免許を保有している2,3年生が「スラローム(運転技術講習)」と「動画によるKYT(危険予知トレーニング)」を行いました。

運転技術講習の様子

KYTの様子

このような講習会を定期的に行うことによって生徒の安全意識を高め、交通事故を予防していきます。

ご協力いただきました、ツインリンクもてぎ様 ありがとうございました。

11月16日(月)ツインリンクもてぎにおいて二輪車安全運転講習会を行いました。今年度は原付免許を保有している2,3年生が「スラローム(運転技術講習)」と「動画によるKYT(危険予知トレーニング)」を行いました。

運転技術講習の様子

KYTの様子

このような講習会を定期的に行うことによって生徒の安全意識を高め、交通事故を予防していきます。

ご協力いただきました、ツインリンクもてぎ様 ありがとうございました。