文字

背景

行間

カテゴリ:生産機械科の活動

生産機械科1年 「電気実習」 5週目

生産機械科工業技術基礎紹介

本日は生産機械科1年生で工業技術基礎が行われました。今回は「電気実習」5週目の様子をご紹介します。

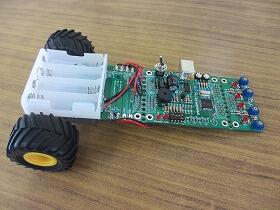

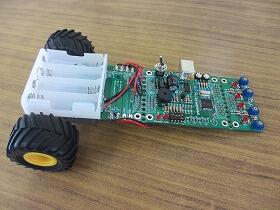

「電気実習」の後半では一人一台ミニマイコンカーを製作していきます。5週目となる今回は残りの電子部品と電池ボックス、電線等を取り付けていきます。

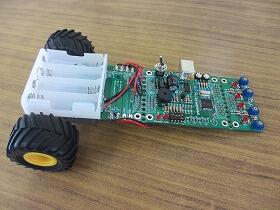

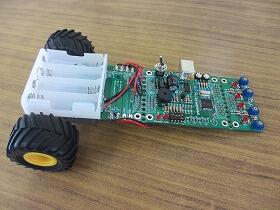

最終的に出来上がるミニマイコンカー

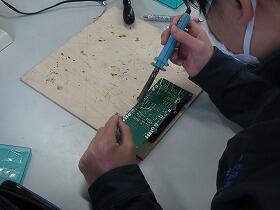

まずは前回取り付けることの出来なかった残りの電子部品と電池ボックスに接続するための電線をハンダ付けしていきます。

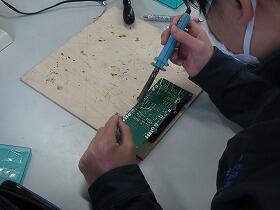

基板に電線をハンダ付けする様子

電線のハンダ付けが終わったところで、電池ボックスを基板に取り付けていきます。電池ボックスが取付終わったら、電線と電池ボックスをハンダ付けして繋いでいきます。これで電池ボックスから基板に電気が送れるようになりました。

電池ボックスを取り付ける様子

次回はギヤボックスとタイヤを取り付け、ミニマイコンカーを完成させます。その後、プログラミングの学習を行っていきます。

次回投稿は11/8に生産機械科3年生の実習の様子をご紹介いたします。

本日は生産機械科1年生で工業技術基礎が行われました。今回は「電気実習」5週目の様子をご紹介します。

「電気実習」の後半では一人一台ミニマイコンカーを製作していきます。5週目となる今回は残りの電子部品と電池ボックス、電線等を取り付けていきます。

最終的に出来上がるミニマイコンカー

まずは前回取り付けることの出来なかった残りの電子部品と電池ボックスに接続するための電線をハンダ付けしていきます。

基板に電線をハンダ付けする様子

電線のハンダ付けが終わったところで、電池ボックスを基板に取り付けていきます。電池ボックスが取付終わったら、電線と電池ボックスをハンダ付けして繋いでいきます。これで電池ボックスから基板に電気が送れるようになりました。

電池ボックスを取り付ける様子

次回はギヤボックスとタイヤを取り付け、ミニマイコンカーを完成させます。その後、プログラミングの学習を行っていきます。

次回投稿は11/8に生産機械科3年生の実習の様子をご紹介いたします。

生産機械科3年 材料計測実習 3週目

生産機械科3年実習紹介!!

生産機械科3年生で実習が行われました。今回は「材料計測実習」2週目の様子をご紹介します。

今回は硬さ試験について学習しました。いくつかの試験方法から以下の硬さ試験によって測定を行いました。

ブリネル硬さ試験:押し当てた鋼球の直径によって硬さを測定する方法

ロックウェル硬さ試験:押し当てた鋼球の深さによって硬さを測定する方法

ショア硬さ試験:ハンマーを一定の高さから落とし、跳ね上がった高さから硬さを測定する方法

鋼球を押し当てる様子

鋼球の直径を測定する様子

次回は生産機械科1年生の実習についてご紹介いたします。

生産機械科3年生で実習が行われました。今回は「材料計測実習」2週目の様子をご紹介します。

今回は硬さ試験について学習しました。いくつかの試験方法から以下の硬さ試験によって測定を行いました。

ブリネル硬さ試験:押し当てた鋼球の直径によって硬さを測定する方法

ロックウェル硬さ試験:押し当てた鋼球の深さによって硬さを測定する方法

ショア硬さ試験:ハンマーを一定の高さから落とし、跳ね上がった高さから硬さを測定する方法

鋼球を押し当てる様子

鋼球の直径を測定する様子

次回は生産機械科1年生の実習についてご紹介いたします。

生産機械科3年 材料計測実習 2週目

生産機械科3年実習紹介!!

生産機械科3年生で実習が行われました。今回は「材料計測実習」2週目の様子をご紹介します。

金属材料(S25C,SS400)の表面を金属用の顕微鏡で観察し、組織について考察します。まずは、紙やすりで金属の表面を滑らかにします。

表面の研磨

さらに表面を磨くために、下図のようなバフ研磨機を使用しました。

バフ研磨機による研磨

下図のように顕微鏡で観察し、一般的な組織との比較を行います。

顕微鏡による組織の観察

次回は10/19に生産機械科2年の実習についてご紹介いたします。

生産機械科3年生で実習が行われました。今回は「材料計測実習」2週目の様子をご紹介します。

金属材料(S25C,SS400)の表面を金属用の顕微鏡で観察し、組織について考察します。まずは、紙やすりで金属の表面を滑らかにします。

表面の研磨

さらに表面を磨くために、下図のようなバフ研磨機を使用しました。

バフ研磨機による研磨

下図のように顕微鏡で観察し、一般的な組織との比較を行います。

顕微鏡による組織の観察

次回は10/19に生産機械科2年の実習についてご紹介いたします。

生産機械科1年 「電気実習」 4週目

生産機械科工業技術基礎紹介

本日は生産機械科1年生で工業技術基礎が行われました。今回は「電気実習」4週目の様子をご紹介します。

「電気実習」の後半では一人一台ミニマイコンカーを製作していきます。4週目となる今回はミニマイコンカーの基盤に電子部品をハンダ付けしていきます。

最終的に出来上がるミニマイコンカー

まずは基盤の上に電子部品を置いていきます。今回はLEDやスイッチなどの部品を取り付けていきます。間違った部品をつけたり、場所を間違ってしまうと正常に動作しないため、ひとつひとつ確認を行いながら配置していきます。

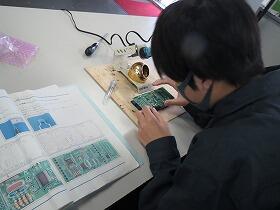

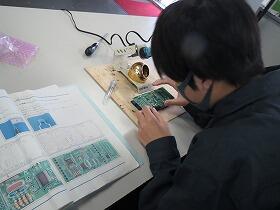

設計図を見ながら配置する様子

部品を取り付け前

部品取り付け後

部品の配置が終わったら、ハンダ付けで基板に取り付けていきます。この際も不要な部分をハンダ付けしてしまうと、ショート(思わぬところに電気が流れること)してしまい、故障の原因となるので慎重に作業していきます。また、ハンダは非常に高温となるため、火傷をしないように行いました。

ハンダ付けする様子

次回も残りの部品を取り付けて、ミニマイコンカーの基板を製作していきます。実際にここで製作したミニマイコンカーを使用して制御マイコン実習などへ進んでいきます。

次回投稿は10/25に生産機械科3年生の実習の様子をご紹介いたします。

本日は生産機械科1年生で工業技術基礎が行われました。今回は「電気実習」4週目の様子をご紹介します。

「電気実習」の後半では一人一台ミニマイコンカーを製作していきます。4週目となる今回はミニマイコンカーの基盤に電子部品をハンダ付けしていきます。

最終的に出来上がるミニマイコンカー

まずは基盤の上に電子部品を置いていきます。今回はLEDやスイッチなどの部品を取り付けていきます。間違った部品をつけたり、場所を間違ってしまうと正常に動作しないため、ひとつひとつ確認を行いながら配置していきます。

設計図を見ながら配置する様子

部品を取り付け前

部品取り付け後

部品の配置が終わったら、ハンダ付けで基板に取り付けていきます。この際も不要な部分をハンダ付けしてしまうと、ショート(思わぬところに電気が流れること)してしまい、故障の原因となるので慎重に作業していきます。また、ハンダは非常に高温となるため、火傷をしないように行いました。

ハンダ付けする様子

次回も残りの部品を取り付けて、ミニマイコンカーの基板を製作していきます。実際にここで製作したミニマイコンカーを使用して制御マイコン実習などへ進んでいきます。

次回投稿は10/25に生産機械科3年生の実習の様子をご紹介いたします。

生産機械科2年 機械仕上実習 5週目

生産機械科2年 実習紹介!!

本日は生産機械科2年で実習が行われました。今回は「機械仕上実習」の5週目についてご紹介いたします。

前回の実習では旋盤で「突っ切り」を行い、ネジの頭の下に「逃げ溝」をつくりました。

今回は旋盤でねじの山を削り出す「ねじ切り加工」を学習します。

ねじ切り加工では、「ねじ切りバイト」という専用の刃物を使い、ねじの山を削り出しますが、

適当に刃物をセットするとねじ山がナナメになってしまうため、

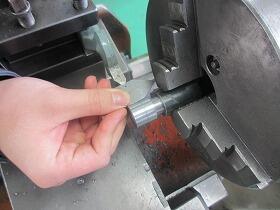

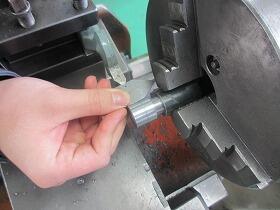

「センタゲージ」という「ものさし」で削るものに対してバイト(刃物)を直角にセットしてから削ります。

センターゲージでのバイト調整

左:ねじ切り後 右:ねじ切り前

さて、次回は10月22日(金)に生産機械科1年の工業技術基礎をご紹介いたします。

本日は生産機械科2年で実習が行われました。今回は「機械仕上実習」の5週目についてご紹介いたします。

前回の実習では旋盤で「突っ切り」を行い、ネジの頭の下に「逃げ溝」をつくりました。

今回は旋盤でねじの山を削り出す「ねじ切り加工」を学習します。

ねじ切り加工では、「ねじ切りバイト」という専用の刃物を使い、ねじの山を削り出しますが、

適当に刃物をセットするとねじ山がナナメになってしまうため、

「センタゲージ」という「ものさし」で削るものに対してバイト(刃物)を直角にセットしてから削ります。

センターゲージでのバイト調整

左:ねじ切り後 右:ねじ切り前

さて、次回は10月22日(金)に生産機械科1年の工業技術基礎をご紹介いたします。

登校申出書の様式

真心工房のご案内

お知らせ

真工高の四季