文字

背景

行間

真岡工業高校NEWS

機械科1年 ものづくりマイスター測定技術講習

機械科1年 測定技術講習

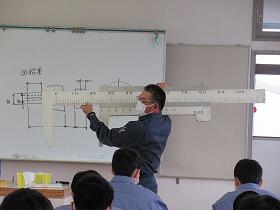

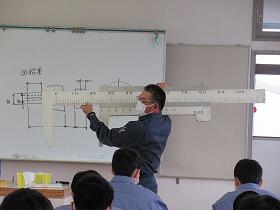

4/21(水)工業技術基礎の授業で、ものづくりの基礎である「測定」について実技講習を行いました。県技能振興センターのものづくりマイスターを講師に招き、ノギス・マイクロメーターの測定法や取り扱い方を丁寧に教えていただきました。

①限目 講話「測定に関する基礎知識」

②限目 実技「ノギスの構造と使用方法、測定実習」

③限目 実技「マイクロメータの構造と使用方法、測定実習」

今回の講習で学んだことをしっかりと身に付けて、今後の機械実習で活用してほしいと思います。

4/21(水)工業技術基礎の授業で、ものづくりの基礎である「測定」について実技講習を行いました。県技能振興センターのものづくりマイスターを講師に招き、ノギス・マイクロメーターの測定法や取り扱い方を丁寧に教えていただきました。

①限目 講話「測定に関する基礎知識」

②限目 実技「ノギスの構造と使用方法、測定実習」

③限目 実技「マイクロメータの構造と使用方法、測定実習」

今回の講習で学んだことをしっかりと身に付けて、今後の機械実習で活用してほしいと思います。

生産機械科3年 自動制御実習

生産機械科3年 実習紹介!!

本日は生産機械科3年において実習が行われました。今回は「自動制御実習」の2週目についてご紹介いたします。

実習の前半では前回までに学習した、PLCによる制御実習装置の制御について復習を行いました。後半にかけては、今回のメインとなるアクチュエータ(コンベア)の動作について学習しました。制御内容は以下の通りです。

①ボタンを押すと、コンベアが右から左へ動作する

②左端で2秒間停止する

③コンベアが左から右へ移動する

④右端で停止する

コンベアの動作

次回は4月20日(火)に生産機械科2年の実習についてご紹介いたします。

本日は生産機械科3年において実習が行われました。今回は「自動制御実習」の2週目についてご紹介いたします。

実習の前半では前回までに学習した、PLCによる制御実習装置の制御について復習を行いました。後半にかけては、今回のメインとなるアクチュエータ(コンベア)の動作について学習しました。制御内容は以下の通りです。

①ボタンを押すと、コンベアが右から左へ動作する

②左端で2秒間停止する

③コンベアが左から右へ移動する

④右端で停止する

コンベアの動作

次回は4月20日(火)に生産機械科2年の実習についてご紹介いたします。

生産機械科1年 工業技術基礎オリエンテーション

生産機械科1年

工業技術基礎オリエンテーション

本日は生産機械科1年生の工業技術基礎オリエンテーションが行われました。1年生にとって初めての実習となる今日は、実習を行う上で注意すべきこと、安全作業の重要性、レポートの書き方などについて学習しました。

【オリエンテーション内容】

・科長講話

・実習担当教員紹介

・用具、服装の確認・指導

・工業技術基礎についての説明

・安全作業についての説明

・レポートの書き方についての説明

・ノギスの基礎的知識と使用方法について

(読み方の練習、ワークを用いた計測の練習)

説明を受ける様子

説明が終わると、1人1台ノギスが配られ、実際の取り扱いやメモリの読み方を練習しました。覚えが早く、プリントが終わると身の回りの物の大きさを測定する様子も見受けられました。

ノギスの練習を行う様子

次回からは4班・各テーマに分かれて実習を行っていきます。

次回は4月19日(月)に生産機械科3年の実習についてご紹介いたします。

工業技術基礎オリエンテーション

本日は生産機械科1年生の工業技術基礎オリエンテーションが行われました。1年生にとって初めての実習となる今日は、実習を行う上で注意すべきこと、安全作業の重要性、レポートの書き方などについて学習しました。

【オリエンテーション内容】

・科長講話

・実習担当教員紹介

・用具、服装の確認・指導

・工業技術基礎についての説明

・安全作業についての説明

・レポートの書き方についての説明

・ノギスの基礎的知識と使用方法について

(読み方の練習、ワークを用いた計測の練習)

説明を受ける様子

説明が終わると、1人1台ノギスが配られ、実際の取り扱いやメモリの読み方を練習しました。覚えが早く、プリントが終わると身の回りの物の大きさを測定する様子も見受けられました。

ノギスの練習を行う様子

次回からは4班・各テーマに分かれて実習を行っていきます。

次回は4月19日(月)に生産機械科3年の実習についてご紹介いたします。

工業技術基礎 電子科1年生

令和3年度工業技術基礎実習 本日より始まる

~電子科1年生 オリエンテーション ~

本日より電子科1年生の工業技術基礎実習が始まりました。第1日目は、オリエンテー

ションとして、安全教育や実習室の使い方、報告書の提出方法など担当教員および科長

より話がありました。

今後、実習では、感染対策用の手袋(静電気防止)着用での実習となります。

初めての実習でもあり緊張しながらも真剣に話を聞いていました

機械科1年 工業技術基礎実習

機械科1年 工業技術基礎実習

機械科1年生の工業技術基礎実習 第1回を行いました。

日程

①工業技術基礎実習を行う注意事項。

②安全教育

③測定の基礎(ノギスの使い方)

実習の様子

初めて実習着に腕を通し、実習の基礎となる測定器具(ノギス)に触れました。

次回は技能士協会よりマイスターを招聘し測定について更に深く学びます。

機械科1年生の工業技術基礎実習 第1回を行いました。

日程

①工業技術基礎実習を行う注意事項。

②安全教育

③測定の基礎(ノギスの使い方)

実習の様子

初めて実習着に腕を通し、実習の基礎となる測定器具(ノギス)に触れました。

次回は技能士協会よりマイスターを招聘し測定について更に深く学びます。