文字

背景

行間

カテゴリ:生産機械科の活動

品質管理検定合格発表

品質管理検定の合格発表がありました

生産機械科2年生が毎年9月に受検している品質管理検定の合格発表が先日行われました。

全国の合格率は、例年8割程度ですが、本校では97.5%という高い合格率を得ることができました。

今後は、3月に行われる品質管理検定に、さらに上位の級で合格することを目標に準備を進めていく予定です。

生産機械科2年生が毎年9月に受検している品質管理検定の合格発表が先日行われました。

全国の合格率は、例年8割程度ですが、本校では97.5%という高い合格率を得ることができました。

今後は、3月に行われる品質管理検定に、さらに上位の級で合格することを目標に準備を進めていく予定です。

生産機械科 飛沫防止マウスシールド寄贈

真岡市立大内中学校へマウスシールドを寄贈しました

生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を寄贈してきました。

大内中学校根本校長と本校生徒

寄贈の様子は、11月8日(日)の下野新聞にも掲載して頂きました。製作に携わった生徒たちは、自分たちの出身中学校へ寄贈し、恩師の先生方に使っていただければと、改良を重ね製作活動に取り組んできました。今後も、真岡市内の5つの中学校へ寄贈する予定となっており、芳賀郡内の中学校へも連絡を取らせていただき配布できればと考えています。

生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を寄贈してきました。

大内中学校根本校長と本校生徒

寄贈の様子は、11月8日(日)の下野新聞にも掲載して頂きました。製作に携わった生徒たちは、自分たちの出身中学校へ寄贈し、恩師の先生方に使っていただければと、改良を重ね製作活動に取り組んできました。今後も、真岡市内の5つの中学校へ寄贈する予定となっており、芳賀郡内の中学校へも連絡を取らせていただき配布できればと考えています。

生産機械科1年「電気」実習6週目

生産機械科工業技術基礎紹介

本日11/6(金)は生産機械科1年生で工業技術基礎が行われました。今回は「電気」実習6週目の様子をご紹介します。

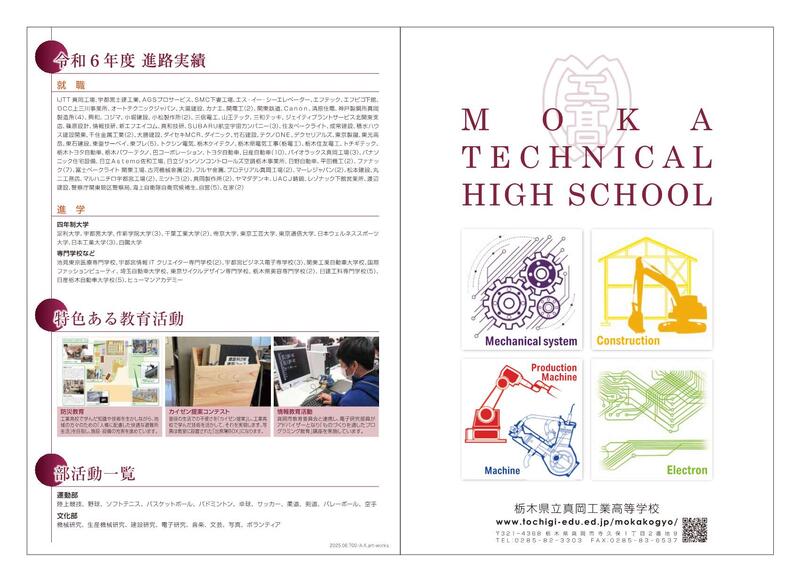

「電気」実習の6週目では、5週目までに製作した自分のミニマイコンカーを使用してプログラミングの基礎やセンサの感度調整を行いました。

まず作ったばかりのミニマイコンカーとパソコンを接続して、プログラムが書き込めるかを確認しました。ミニマイコンカーとパソコンの接続はUSBケーブルを用いて行います。

接続の確認を行う様子

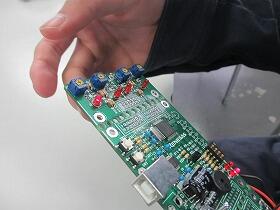

次に光センサの感度調整を行います。手をかざした際にセンサが反射光を感知し、センサと繋がっているLEDが点灯することを確認します。このときの調整が不十分だと、次の実習(制御・マイコン実習)でライントレース(白線を読み取りながら走行)が上手くいかなくなります。生徒は自分のマシンについている4つのセンサを慎重に調整していきます。

センサの感度を確認する様子

最終的に不具合が見つかれば、この実習中にハンダの付け直しなどの処置を行っていきます。

マシンを直す様子

完成したミニマイコンカー

以上が「電気」実習6週目の内容となります。

このミニマイコンカーを使用して制御・マイコン実習を行っていきます。

次回投稿は11/9(月)に生産機械科3年生の実習を紹介いたします。

生産機械科3年 材料計測実習 1週目

生産機械科3年 実習紹介

本日11/2(月)は生産機械科3年生で実習が行われました。

今回はいよいよ3年生実習最後のテーマとなります「材料計測実習」1週目の様子をご紹介します。

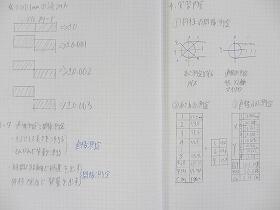

1週目はノギスとマイクロメータの測定です。

ノギスと外側マイクロメータを使用し、より正確に計測する実習を行いました。

ノギスは1/20mm(0.05mm)、外側マイクロメータは1/1000mm(0.001mm)単位で計測することができます。

始めはワークと呼ばれる計測材料で練習です。

練習後は鋼材の長さと太さを計測し、体積を求めることで質量を算出します。

このことを「間接測定」といいます。

また、実際に量りを使い質量を量ることを「直接測定」といいます。

質量を算出後、量りで直接測定を行い比較を行いました。

より正確に計測し、平均値を出すことで実際の質量に近づけることができます。

1、2gの誤差で求められる生徒もいました。

ノギス(左中) 外側マイクロメータ(右中)

鋼材(左下) ワーク(右下)

ノギスでの計測の様子

外側マイクロメータでの計測の様子

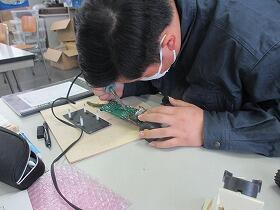

レポートに算出した様子

量りでの直接測定

次回は11/6(金)に生産機械科1年生の工業技術基礎を紹介いたします。

本日11/2(月)は生産機械科3年生で実習が行われました。

今回はいよいよ3年生実習最後のテーマとなります「材料計測実習」1週目の様子をご紹介します。

1週目はノギスとマイクロメータの測定です。

ノギスと外側マイクロメータを使用し、より正確に計測する実習を行いました。

ノギスは1/20mm(0.05mm)、外側マイクロメータは1/1000mm(0.001mm)単位で計測することができます。

始めはワークと呼ばれる計測材料で練習です。

練習後は鋼材の長さと太さを計測し、体積を求めることで質量を算出します。

このことを「間接測定」といいます。

また、実際に量りを使い質量を量ることを「直接測定」といいます。

質量を算出後、量りで直接測定を行い比較を行いました。

より正確に計測し、平均値を出すことで実際の質量に近づけることができます。

1、2gの誤差で求められる生徒もいました。

ノギス(左中) 外側マイクロメータ(右中)

鋼材(左下) ワーク(右下)

ノギスでの計測の様子

外側マイクロメータでの計測の様子

レポートに算出した様子

量りでの直接測定

次回は11/6(金)に生産機械科1年生の工業技術基礎を紹介いたします。

生産機械科1年「電気」実習5週目

生産機械科工業技術基礎紹介

本日10/30(金)は生産機械科1年生で工業技術基礎が行われました。今回は「電気」実習5週目の様子をご紹介します。

「電気」実習の4週目までは、ミニマイコンカーに必要な電子部品のハンダ付け作業を行ってきましたが、5週目となる今回はミニマイコンカーを組み立てるところまで行います。

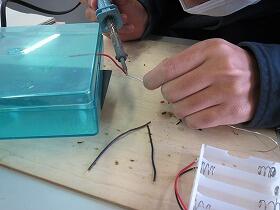

まずモーターと基板を繋ぐために、導線に予備ハンダを行います。導線に予めハンダを吸わせておくことにより、基板やモータに導線を繋ぐことが楽になります。

予備ハンダを行う様子

予備ハンダを行った導線とモータを繋いでいきます。

モータに導線を繋ぐ様子

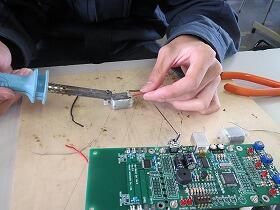

続いて導線と基板を繋いでいきます。

基板とモータが繋がった様子

5週目の最後には、いままで作成したギヤボックス、基板、モータを組み上げてミニマイコンカーを完成させます。

完成したミニマイコンカー

以上が「電気」実習5週目の内容となります。

6週目ではマイコンカーの動作確認を行っていきます。

次回投稿は11/2(月)に生産機械科3年生の実習を紹介いたします。