文字

背景

行間

真岡工業高校NEWS

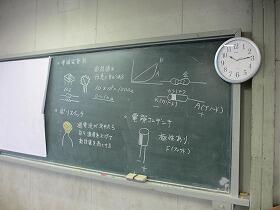

工業技術コンクール

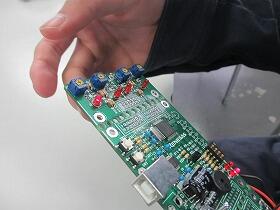

工業技術コンクール (電子科)

日 時 : 令和2元年12月7日(月) 3h~6h 電子科実習室

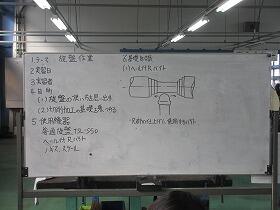

工業技術コンクールは、毎年3年生が3年間の集大成として実施しています。

今年度の工業技術コンクールの課題は、3つのテーマに絞り、電気の基礎・基本

を中心に下記のような課題を実施しました。

(1) Arduinoプログラム作成及びExcelの表計算

(2) オシロスコープよる波形観測測定

波形を出力し、波形のそれぞれの値を計算する

(3) 電気工事単位作業

電気工事の配線・施工方法等

生産機械科 飛沫防止マウスシールド寄贈

本日12月4日(金)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を益子町立七井中学校へ寄贈してまいりました。

七井中学校小松﨑校長先生への寄贈の様子

お忙しいところご対応頂きありがとうございます。

是非、HR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科3年 実習紹介

生産機械科3年 実習紹介

本日11/30(月)は生産機械科3年生で実習が行われました。

いよいよ高校生活で最後の実習となります!

今回は「材料計測実習」4週目の様子をご紹介します。

3週目は金属材料の引張試験実習です。

2年生時の溶接実習では自分でガス・アーク溶接で接合した板材の引張試験を行いました。(こちら)

この実習では1年生時に工業技術基礎の「旋盤作業」実習(4週目、5週目、6週目)で製作した自分の4号試験片を使用し、引張試験機でちぎれる(破断する)まで引っ張ります。

引張試験機

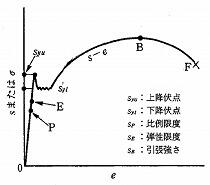

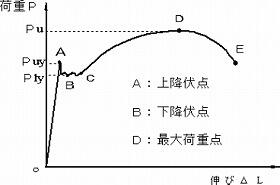

材料を引っ張ると材料の内部に抵抗力が発生します。この抵抗力を断面積で割った値を応力といいます。

また、引っ張ることで伸びた長さを元の長さで割った値をひずみといいます。

荷重と伸びの関係をグラフ化したものが「荷重-伸び線図」です。

荷重と伸びは試験片の長さや太さで値が変化してしまうので、応力とひずみでグラフ化したものを「応力-ひずみ線図」

荷重-伸び線図 応力-ひずみ線図

試験前の準備として試験後に伸びた長さを計測できるよう試験片に基準をけがき、ポンチを打っていきます。

基準のけがき作業

ポンチ打ち作業

引張試験中は試験機の針が「荷重-伸び線図」のように動いていくので、各ポイント(上降伏点、下降伏点、最大荷重点、破断点)の数値を計測していきます。(上記のグラフでのA、B、D、E点です。)

破断する際は、とても大きな音が鳴るので実験も盛り上がります。

引張試験計測中

4号試験片(上:破断後、下:試験前)

引張試験後に破断した材料の長さと面積を計測し、伸びと絞り(断面の縮小した割合)を求めます。

最後に計測した値で自分で製作した4号試験片の「荷重-伸び線図」も作成します。

以上で3年生の実習は終わりになりますが、12/14(月)に技術コンクールがありますので後ほどご紹介いたします。

次回は12/8(火)に生産機械科2年生の実習を紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日11月27日(金)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を茂木町立茂木中学校へ寄贈してまいりました。

茂木中学校稲葉校長先生への寄贈の様子

訪問させていただき恩師に、近況報告もできました。お忙しいところご対応頂きありがとうございます。

是非、HR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

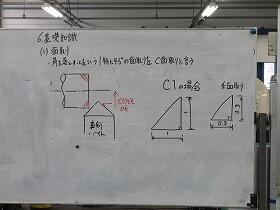

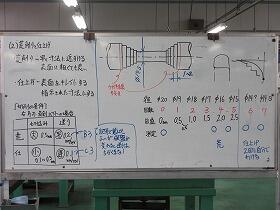

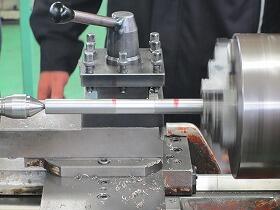

生産機械科1年「旋盤作業実習」6週目

生産機械科工業技術基礎紹介

本日11/27(金)は生産機械科1年生で実習が行われました。今回は「旋盤作業」6週目の様子をご紹介します。

「旋盤作業実習」4・5週目では引張試験に使用する試験片を製作するため、丸棒の端面削りと外丸削り、階段(段差)をつける作業を行いました。6週目である今回は試験片を完成させるために、前回つけた階段(段差)を滑らかに削っていきます。

上:試験片 ,下:材料(丸棒)

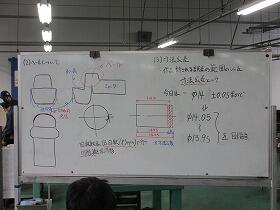

まず初めに、今回使用する工具と作業内容について説明を聞きながら学んでいきます。

今回使用する工具

使用する工具の説明

作業内容の説明

次に前回つけた階段(段差)を滑らかにするため、工具を慎重にセットし、試験片に当てていきます。

説明を受ける様子

階段(段差)を削る様子

全ての階段(段差)を無くし滑らかに仕上げたところで、最後に寸法通り出来ているか自分で計測して確認していきます。

寸法を確認する様子

以上が旋盤作業実習の内容になります。

次回投稿は11/30(月)に生産機械科3年生の実習を紹介いたします。

栃木県職業能力開発促進大会 表彰式

令和2年11月20日(金)に栃木県総合文化センター サブホールにおいて栃木県職業能力開発促進大会 表彰式が行われました。受賞者は以下の通りです

技能検定実技試験成績優秀者

(3級 技能検定)

普通旋盤作業 神尾 一徹

機械検査作業 鯉渕 拓斗

シーケンス制御作業 石下 颯人

「とちぎものづくり選手権」優秀者

金賞 建築製図 廣瀬 明日加

銀賞 建築大工 吉澤 慎之介

銅賞 旋盤基礎クラス 神尾 一徹

建築大工 田川 陽介

高校生の部金賞

建築製図 廣瀬 明日加

建築大工 吉澤 慎之介

本校から技能検定優秀者を代表して 生産機械科3年 石下颯人君が、とちぎものづくり選手権優秀者代表として 建設科3年 吉澤慎之介君が出席してきました。おめでとうございます!!

技能検定優秀者 石下颯人君 とちぎものづくり選手権 優秀者 吉澤慎之介君

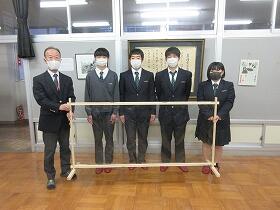

飛沫防止パーテーション設置 久下田中

飛沫防止のパーテーションを寄贈した久下田中学校より、職員室のパーテーションを製作してほしいと追加の依頼がありました。

久下田中学校卒業の建設科1年生5名が、製作、及びパーテーションの設置工事を行ってきました!!先生方からは以前に比べ、職員室がとても見やすくなったと感謝されていました。

パーテーション設置の様子

建設科1年(左から 野村君 福田さん 吉田君 荒川君 石崎君)

飛沫防止パーテーションの寄贈

建設科の生徒が製作したパーテーションを、真岡西中学校、益子芳星高校、市貝中学校、真岡中学校に寄贈してきました!!

各中学校には、卒業生が製作に携わり、生徒達の成長を母校の先生達に見せることができました!!

10月27日 真岡西中学校 10個

10月28日 益子芳星高校 2個

11月 5日 市貝中学校 3個

11月24日 真岡中学校 8個

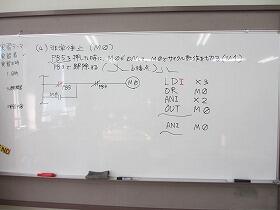

生産機械科2年 制御実習 6週目

本日は生産機械科2年において実習が行われました。今回は「制御実習」の6週目の様子についてご紹介いたします。

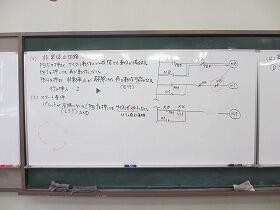

今回はPLCによる機器の制御を行うなかで欠かすことができない、「スタート条件」と「動作ランプ点灯」について学習しました。

スタート条件とは所定の位置にコンベアがないと動作しない回路です。今回はコンベアの両端にある「リミットスイッチ」を用いてスタート条件を設定し、動作させました。「コンベアの右端にパレットがあるときにのみ、動作をさせる」ことによって間違った位置からのスタートを防ぎます。

スタート条件の説明

次に、コンベアなどの機器が動作しているときに、周囲に動作の状況を伝えるためのランプ点灯を学習しました。

工場等でも、音やランプで周囲に動作状況を伝え、作業する人の安全を守っていますが、こちらもPLCで制御が可能です。

プログラム上で、コンベアの出力にランプを繋げることでコンベア動作中のランプ点灯をすることができます。

動作ランプの説明

プログラム書き込みの様子

今回まで計6週間でPLCのプログラムや機器の操作方法について学習しました。来年度、3年生ではPCを使用したプログラム書き込みと、もう少し複雑な回路の検討を行います。

さて、次回は11月27日(金)に生産機械科1年の工業技術基礎をご紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日11月20日(金)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を益子町立田野中学校へ寄贈してまいりました。

田野中学校大塚校長先生への寄贈の様子

訪問させていただき恩師に、近況報告もできました。お忙しいところご対応頂きありがとうございます。

是非、HR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科1年「旋盤作業実習」5週目

生産機械科工業技術基礎紹介

本日11/20(金)は生産機械科1年生で実習が行われました。今回は「旋盤作業」5週目の様子をご紹介します。

「旋盤作業実習」4週目では引張試験に使用する試験片を製作するため、丸棒の端面削りと外丸削りを行いました。5週目となる今回は、バリやピン角を除去するための面取りと、階段(段差)をつけるための荒削りを行っていきます。

上:試験片 ,下:材料(丸棒)

まず初めに、旋盤の準備と実習内容を確認します。切削加工において金属を削った際に残るバリやピン角は使用者の指や手を傷つける危険なものです。バリやピン角を除去するために面取りは重要な工程となります。

面取り説明の様子

荒削り説明の様子

次に階段(段差)をつける部分に印をつけ、目標の寸法になるまで段階的に削っていきます。旋盤で外丸削りを行う際、外径を1mm削りたければ半分の0.5mmが切り込み量となるため、生徒は1回1回考えながら慎重に作業を進めていきます。

印をつけて削る様子

階段(段差)が出来上がる様子

材料に階段(段差)をつけたところで5週目の実習は終わりとなります。

5週目の成果

次回は荒削りした階段(段差)を滑らかに仕上げる作業を行っていきます。

次回投稿は11/24(火)に生産機械科2年生の実習を紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日11月19日(木)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を真岡市立真岡中学校へ寄贈してまいりました。

真岡中学校金澤校長先生への寄贈の様子

母校へ訪問させていただき、本校生も近況報告ができました。お忙しいところご対応頂きありがとうございます。

是非、HR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

機械系3年 キャリア形成支援事業

機械科3年・生産機械科3年 キャリア形成支援事業

日時:令和2年11月18日(水)

内容:テーマ『想像・創造(ものづくり)』

講義:機械科 『F1メカニックの経験を通して思うこと』

生産機械科『夢への挑戦 そして数々の困難を乗り越えつかんだ成功 ~ Honda Jet / F1 / ASIMO 開発の軌跡』

実習:エンジンの分解・組立

講師:学校法人ホンダ学園ホンダテクニカルカレッジ関東

講義:中野 健二様(機械科講義)

講義:森岡 武様(生産機械科講義)

実習:長野 泰幸様(両科共通)

機械科

生産機械科

二輪車安全運転講習会

11月16日(月)ツインリンクもてぎにおいて二輪車安全運転講習会を行いました。今年度は原付免許を保有している2,3年生が「スラローム(運転技術講習)」と「動画によるKYT(危険予知トレーニング)」を行いました。

運転技術講習の様子

KYTの様子

このような講習会を定期的に行うことによって生徒の安全意識を高め、交通事故を予防していきます。

ご協力いただきました、ツインリンクもてぎ様 ありがとうございました。

生産機械科2年 制御実習 5週目

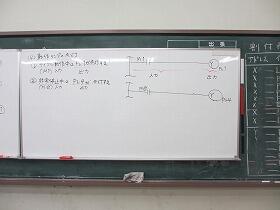

本日は生産機械科2年生が実習を行いました。今回は「制御実習」の5週目についてご紹介いたします。

今回の内容は先週行った「工程回路」のさらに詳しい解説と「保安回路(非常停止回路)」について学習しました。

まずは、PLCと入力機器・出力機器の配線を行います。回数を重ねるごとに作業のスピードが上がり、手際よく配線ができました。

配線を行う様子

この実習装置の中には、内部補助リレーと呼ばれる信号を保持する(自己保持)ための機器が組み込まれており、この内部補助リレーを用いて、複数の動作を継続して順番に行わせることができます。(工程回路)

継続して順番に動作している最中に万が一、人や機械に危険が及ぶ状況になった場合に、即時に動作を停止させる「保安回路(非常停止回路)」と呼ばれる回路があります。後半はこの「保安回路」について学習しました。

保安回路の説明

生産機械科では、この他にも「タイマ回路」「カウンタ回路」「フリッカ回路」などの回路について学習します。翌週は制御実習の最終週をご紹介いたします。

さて、次回は11月20日(金)に生産機械科1年生の工業技術基礎についてご紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日11月17日(火)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を芳賀町立芳賀中学校へ寄贈してまいりました。

芳賀中学校大根田校長先生への寄贈の様子

是非、近隣の中学校でHR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

建設科2年 現場見学会

令和2年11月12日(木)に「つなぐ化」事業として、建設科2年生を対象に現場見学会を実施しました。午前は、国土地理院「地図と測量の科学館」を見学し、午後はコース毎に分かれ、土木コースが国立研究開発法人土木研究所、建築コースが国立研究開発法人建築研究所の見学をしてきました。

国土地理院「地図と測量の科学館」にて

国立研究開発法人土木研究所にて

国立研究開発法人建築研究所にて

生産機械科3年 実習紹介

本日11/16(月)は生産機械科3年生で実習が行われました。

今回は「材料計測実習」3週目の様子をご紹介します。

3週目は金属材料の硬さ試験実習です。

金属の硬さは試験片に規定の物体を一定の圧力で押し込んだり、一定の高さから落としたときの力で測定されます。

一般に、硬い金属は強さや耐摩耗性(すり減りにくさ)が大きいと、伸びや絞りが小さくなるという関係があります。

硬さを測ることでその金属の機械的性質を推定することができます。

世の中には硬さ試験機が沢山ある中で、今回はいくつかの試験機を使い測定していく実習です。

まず測定を行う前に試験片の表面を平らにするため、前回の実習と同じく耐水ペーパーを使い表面を研磨します。

研磨が終わるといよいよ硬さ試験実習です。

・ショア硬さ試験

ハンマーを一定の高さから落とし、その跳ね上がった高さで硬さを測定します。

下写真にある右手のダイアルを回すことで試験機の中のハンマーが上がり一定の高さで落ちます。

跳ね上がった高さに応じて目盛りが動きます。

ショア硬さ試験機による測定

・ブリネル硬さ試験

鋼球に荷重をかけて試験面に押しつけ、そのときに生じたくぼみの表面積と荷重の重さで硬さを測定します。

くぼみの直径は万能投影機を使用して測定します。

ブリネル硬さ試験機による測定

ブリネル硬さ試験機の上部(荷重部分)

万能投影機を使いくぼみの直径を測定中

・ロックウェル硬さ試験

始めに荷重を加えてある程度くぼませて、次に試験荷重を与えて更にくぼませ、くぼんだ深さで硬さを測定します。

ロックウェル硬さ試験機による測定

自分で測定した値と他の人が測定した値を比べることで、

正しく測定されているか、また金属素材の違いによっての数値なのかを確認することができました。

次回は11/17(火)に生産機械科2年生の実習を紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日11月16日(月)は、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を真岡市立久下田中学校へ寄贈してまいりました。

久下田中学校齊藤校長先生と本校生徒

本校生徒も母校へ訪問でき近況を報告することができました。

また、英語や合唱の指導等に活用してもらえるとうかがい、生徒もやりがいを感じていました。

是非、出身中学校のHR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科 飛沫防止マウスシールド寄贈

本日11月13日(金)は木曜日に引き続き、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を真岡市立物部中学校へ寄贈してまいりました。

物部中学校市村校長先生と本校生徒

本校生徒も母校へ訪問でき近況を報告することができました。

出身中学校のHR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科1年「旋盤作業実習」4週目

生産機械科工業技術基礎紹介

本日11/13(金)は生産機械科1年生で実習が行われました。今回は「旋盤作業」4週目の様子をご紹介します。

「旋盤作業実習」1~3週目では旋盤の基本的な準備と操作方法、メンテナンス方法を学びました。後半となる4週目からは旋盤を用いて、引張試験に使用する試験片を製作していきます。(写真上側が作成する試験片、下側が材料となる丸棒)

上:試験片 ,下:材料(丸棒)

まず初めに1~3週目の復習としてバイトの高さ合わせから行います。準備が出来たら材料の端面を削り、ハイトゲージで測定しながら長さを合わせていきます。

バイトの高さ合わせ

端面切削の様子

長さを測定する様子

デジタル式のハイトゲージは100分の1mmまで測定することができるので、目標の値になるまで慎重に削っていきます。

ハイトゲージのメモリの様子

目的の長さになったところで、丸棒の外径を削っていきます。このときハンドルを回す手動送りでは送り速度が安定しないため、自動送り機能を使用して一定の速度で削っていきます。自動送りは一定の速度で自動的にバイトを送るため、作業者の負担が減るほか、切削後の表面が一定の仕上がりになります。

自動送りの様子

以上が旋盤実習4週目の内容になります。

次回投稿は11/16(月)に生産機械科3年生の実習を紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日11月12日(木)は火曜日に続き、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を真岡市立真岡東中学校へ寄贈してまいりました。

真岡東中学校大平教頭先生と本校生徒

本校生徒も母校へ訪問でき近況を報告することができました。

出身中学校のHR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科 飛沫防止マウスシールド寄贈

本日11月10日(火)は昨日に引き続き、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を真岡市立中村中学校へ寄贈してまいりました。

中村中学校古澤校長と本校生徒

出身中学校のHR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

生産機械科2年 「制御実習」 4週目

本日11月10日は生産機械科2年生において実習が行われました。今回は「制御実習」の4週目についてご紹介いたします。

過去の記事(7/21、7/28、8/4)でも取り上げましたが、制御実習の3週目までにPLCや制御実習装置の概要と、プログラミングコンソールの操作方法について学習しました。

今回からは、ランプの点灯に加え、コンベアの往復(工程回路)について学習します。コンベアの動作もランプと同じ「出力機器」になりますので、作業は前回と同じです。

まずは、PLCと制御実習装置の配線を行いました。

配線の様子

次に、以下のようなプログラムを作成し、コンベアの動作を確認します。

①ボタンを押すとコンベアが右行(左行)する。

②ボタンを押すとコンベアが右行(左行)し続け、右端(左端)で止まる。

③ボタンを押すとコンベアが右行し、右端に達すると左行し、左端で止まる。

コンベア動作の確認

②のプログラムを作成する過程において、一度の入力信号で動作を継続して行う「自己保持回路」について学びました。また、③は動作を順番に行う回路で「工程回路」と呼ばれており、次回はこの工程回路を応用してさらに複雑な制御を行います。

さて、次回は11月13日(金)に生産機械科1年生の工業技術基礎についてご紹介いたします。

生産機械科3年 材料計測実習 2週目

本日11/9(月)は生産機械科3年生で実習が行われました。

今回は「材料計測実習」2週目の様子をご紹介します。

2週目は金属組織の観察実習です。

身の回りで一般的に使われている鉄はただの鉄ではなく炭素が含まれています。

炭素の量に応じて、硬さや展延性(柔軟に延びる性質)などの性質が変わります。

今回はそんな鉄を顕微鏡で観察することで組織がどのようになっているのか自分の目で確かめる実習です。

顕微鏡で観察するには鋼材を切っただけでは凸凹が大きすぎます。

まずは目の粗い耐水ペーパー(紙ヤスリ)から順に目の細かい耐水ペーパーに切替えて研磨していきます。

1つの粗さだけでも10分以上は削らないとならないため、意外と重労働です。

耐水ペーパーでの研磨

耐水ペーパーの後は、研磨機を使用しての研磨です。

研磨機による研磨

研磨機による研磨の後、研磨材や鉄粉が付いているため流水で洗い流します。

洗浄したあとはよく水分を飛ばすためドライヤーで乾燥させます。

実習鋼材(左:研磨後、右:研磨前)

金属組織を観察するには、研磨した面を化学的に腐食させることで表面に組織の凹凸差をつくらなければいけません。

腐食させることをエッチングといいます。

今回は硝酸アルコールを使いエッチングしました。

エッチングが終わると遂に顕微鏡での観察です。

今回は残念ながら顕微鏡で覗いた様子を写真に収めることができなかったためお見せすることができませんが、インターネットで「金属組織」や「鋼材組織」と検索して頂ければ見ることができます。

顕微鏡での観察

次回は11/10(火)に生産機械科2年生の実習を紹介いたします。

生産機械科 飛沫防止マウスシールド寄贈

本日11月9日(月)は先日に引き続き、生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を真岡市立真岡西中学校へ寄贈してまいりました。

真岡西中学校山中校長と本校生徒

出身中学校のHR担任の先生方に使用して頂き、教育活動の一助になれればと思います。

品質管理検定合格発表

生産機械科2年生が毎年9月に受検している品質管理検定の合格発表が先日行われました。

全国の合格率は、例年8割程度ですが、本校では97.5%という高い合格率を得ることができました。

今後は、3月に行われる品質管理検定に、さらに上位の級で合格することを目標に準備を進めていく予定です。

令和2年度 体育祭

総合準優勝 生産機械科

大縄跳び 障害物競走

台風の目 玉入れ

綱引き 学科対抗リレー

生産機械科 飛沫防止マウスシールド寄贈

生産機械科3年生が課題研究で3Dプリンタを使用し製作したスマイルマスク(マウスシールド)を寄贈してきました。

大内中学校根本校長と本校生徒

寄贈の様子は、11月8日(日)の下野新聞にも掲載して頂きました。製作に携わった生徒たちは、自分たちの出身中学校へ寄贈し、恩師の先生方に使っていただければと、改良を重ね製作活動に取り組んできました。今後も、真岡市内の5つの中学校へ寄贈する予定となっており、芳賀郡内の中学校へも連絡を取らせていただき配布できればと考えています。

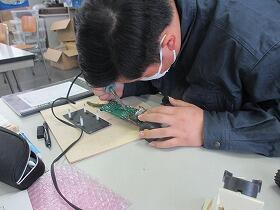

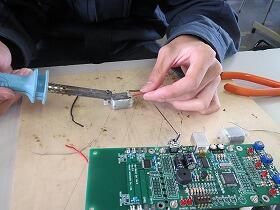

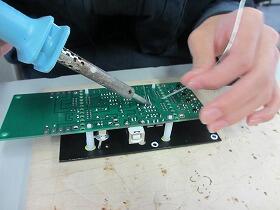

生産機械科1年「電気」実習6週目

生産機械科工業技術基礎紹介

本日11/6(金)は生産機械科1年生で工業技術基礎が行われました。今回は「電気」実習6週目の様子をご紹介します。

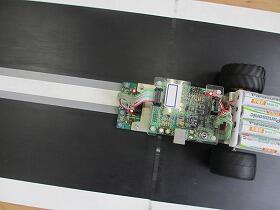

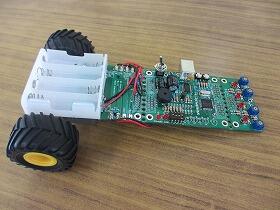

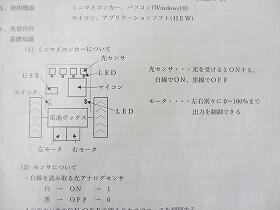

「電気」実習の6週目では、5週目までに製作した自分のミニマイコンカーを使用してプログラミングの基礎やセンサの感度調整を行いました。

まず作ったばかりのミニマイコンカーとパソコンを接続して、プログラムが書き込めるかを確認しました。ミニマイコンカーとパソコンの接続はUSBケーブルを用いて行います。

接続の確認を行う様子

次に光センサの感度調整を行います。手をかざした際にセンサが反射光を感知し、センサと繋がっているLEDが点灯することを確認します。このときの調整が不十分だと、次の実習(制御・マイコン実習)でライントレース(白線を読み取りながら走行)が上手くいかなくなります。生徒は自分のマシンについている4つのセンサを慎重に調整していきます。

センサの感度を確認する様子

最終的に不具合が見つかれば、この実習中にハンダの付け直しなどの処置を行っていきます。

マシンを直す様子

完成したミニマイコンカー

以上が「電気」実習6週目の内容となります。

このミニマイコンカーを使用して制御・マイコン実習を行っていきます。

次回投稿は11/9(月)に生産機械科3年生の実習を紹介いたします。

生産機械科3年 材料計測実習 1週目

本日11/2(月)は生産機械科3年生で実習が行われました。

今回はいよいよ3年生実習最後のテーマとなります「材料計測実習」1週目の様子をご紹介します。

1週目はノギスとマイクロメータの測定です。

ノギスと外側マイクロメータを使用し、より正確に計測する実習を行いました。

ノギスは1/20mm(0.05mm)、外側マイクロメータは1/1000mm(0.001mm)単位で計測することができます。

始めはワークと呼ばれる計測材料で練習です。

練習後は鋼材の長さと太さを計測し、体積を求めることで質量を算出します。

このことを「間接測定」といいます。

また、実際に量りを使い質量を量ることを「直接測定」といいます。

質量を算出後、量りで直接測定を行い比較を行いました。

より正確に計測し、平均値を出すことで実際の質量に近づけることができます。

1、2gの誤差で求められる生徒もいました。

ノギス(左中) 外側マイクロメータ(右中)

鋼材(左下) ワーク(右下)

ノギスでの計測の様子

外側マイクロメータでの計測の様子

レポートに算出した様子

量りでの直接測定

次回は11/6(金)に生産機械科1年生の工業技術基礎を紹介いたします。

創立記念式典・カイゼン提案コンテスト表彰式が実施されました。

いよいよ11月がスタートしました。本日SHRと第1時限の時間に、石井豊同窓会長をお迎えして、創立記念式典が挙行されました。続いてカイゼン提案コンテストの入賞生徒・提案内容の紹介・講評が行われました。今年度は新型コロナウイルス感染症対策のため、放送での実施となりました。その後会議室にて、カイゼン提案コンテストの入賞生徒への賞状等の授与が実施されました。

今年度の最優秀賞は、建設科3年:小崎沙月さんの「学校案内板の設置」となりました。同窓会の皆様方をはじめ、ご支援ご声援ありがとうございました。今後ともよろしくお願いいたします。

なお、今年度はコロナウィルス感染防止のためカイゼン提案の紹介は放送で行い、表彰式は受賞者のみ会議室で行いました。

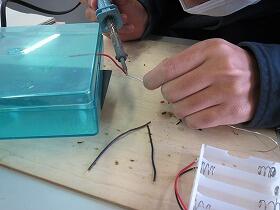

生産機械科1年「電気」実習5週目

生産機械科工業技術基礎紹介

本日10/30(金)は生産機械科1年生で工業技術基礎が行われました。今回は「電気」実習5週目の様子をご紹介します。

「電気」実習の4週目までは、ミニマイコンカーに必要な電子部品のハンダ付け作業を行ってきましたが、5週目となる今回はミニマイコンカーを組み立てるところまで行います。

まずモーターと基板を繋ぐために、導線に予備ハンダを行います。導線に予めハンダを吸わせておくことにより、基板やモータに導線を繋ぐことが楽になります。

予備ハンダを行う様子

予備ハンダを行った導線とモータを繋いでいきます。

モータに導線を繋ぐ様子

続いて導線と基板を繋いでいきます。

基板とモータが繋がった様子

5週目の最後には、いままで作成したギヤボックス、基板、モータを組み上げてミニマイコンカーを完成させます。

完成したミニマイコンカー

以上が「電気」実習5週目の内容となります。

6週目ではマイコンカーの動作確認を行っていきます。

次回投稿は11/2(月)に生産機械科3年生の実習を紹介いたします。

生産機械科2年 溶接実習 6週目

生産機械科2年 実習紹介!

本日、10月27日(火)は生産機械科2年において実習が行われました。今回は「溶接実習」6週目についてご紹介いたします。

今週は、ガス・アーク溶接において接合した板材を試験機で引っ張り、溶接部の耐久性(引張強さ)を調べる実習を行いました。

溶接した板材

引張強さを調べる試験機(引張試験機)に板材を取り付けるときには、万力によって大きな力で挟みます。

引張試験機に板材を取り付ける様子

引張試験機によって縦方向に引っ張り、破断させます。

板材が破断した様子

引張試験機に引っ張られた板材が、破断するまでに耐えようとする力を引張強さといい、下図のようなメーターで最大の引張強さを求めます。

引張強さを測定する様子

下図は教員による手本の例ですが、上手に溶接されている板材は溶接部以外の部分が破断するため、材料本来の引張強さが計測されます。

破断後の板材

それぞれが溶接した板材の引張強さを求めて、結果を考察し、まとめました。

生徒が溶接し、試験を行った板材

次回は10月30日(金)生産機械科1年 工業技術基礎についてご紹介いたします。

生産機械科3年 機械仕上実習 4週目

本日10/26(月)は生産機械科3年生で実習が行われました。今回は「機械仕上実習」4週目の様子をご紹介します。

今回はホブ盤での歯切り加工を行った歯車に砥石を高速回転させて表面を削る平面研削機を使い、厚さと平面度を整えました。

研削とは「平面度・平行度」の精度を向上させる加工です。

余談ですが、「面粗度(めんそど)を向上させる、表面をなめらかにする。」加工は研磨といいます。

平面研削加工の様子

平面研削加工後

平面研削機もホブ盤と同様に全員が同時に行えないため、更に旋盤の練習も行いました。

前回は凸型の練習を行いましたが、今回は凹型の練習を行いました。

精度が出ている場合は、嵌め合わせて外す際に「キュポン!」といい音が鳴ります。

旋盤練習加工材(左:凹型、右:凸型)

嵌め合わせる様子

次回は10/27(火)に生産機械科2年生の実習を紹介いたします。

SSH授業研究会

SSH授業研究会

~本校も参加~

期 日 : 令和2年10月23日(金) 9:00~14:45

内 容 : 「SSH授業研究会」が栃木高校にて配信され、本校もプロジェクターを2カ所に設置するなどして多くの先生方が参加させていただきました。

今回の授業研究会を本校でも今後の参考にできればと考えています。

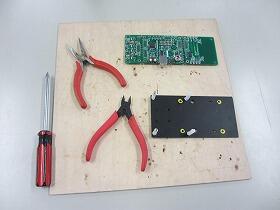

生産機械科1年「電気」実習4週目

生産機械科工業技術基礎紹介

本日10/23(金)は生産機械科1年生で工業技術基礎が行われました。今回は「電気」実習の後半4週目の様子をご紹介します。

「電気」実習の1~3週目では、ギヤ比を学習しながらギヤボックスを組み立し、抵抗器の基礎とハンダ付けの技術を習得しました。

電気実習の後半からは基板を完成させ、マイコンカーを完成させる作業に入ります。

本日行った4週目では、ポリスイッチや電解コンデンサの基礎を学んだ上で、基板を台にセットしてそれぞれの部品をハンダ付けしました。

ポリスイッチと電解コンデンサの説明

実習に使用した道具

基板を台にセットして作業する様子

以上が「電気」実習4週目の内容となります。

次回投稿は10/26(月)に生産機械科3年生の実習を紹介いたします。

生産機械科2年 「溶接実習」5週目

生産機械科2年 実習紹介!

本日、10月20日(火)は生産機械科2年において実習が行われました。今回は「溶接実習」5週目についてご紹介いたします。

先週はアーク溶接の基礎知識や作業手順について学びました。今週はいよいよ溶接を行います。

まずは、安全に作業を行うために、エプロン・手袋・靴カバーを装着します。

アーク溶接用の装備

次に、タッピングやブラッシングと呼ばれるアークを発生させるための作業を練習しました。作業台に鉄板を乗せ、電流が流れている溶接棒で叩いてスパーク(火花)を発生させます。

鉄板と溶接棒の距離を一定に保ちながらアークを発生させます。この距離が近くても遠くてもアークが安定しません。

溶接後の鉄板にはスラグ(溶接部を空気から保護する膜)が固まっているので、ハンマで割り、ブラシで表面を整えます。

スラグを割る様子

スラグを取り除くと、下図のようになります。アーク溶接の溶接部はガス溶接と比較して、幅が広く、深いのが特徴です。

アーク溶接によって接合した部分

アーク溶接は5000℃を越える高温で接合するため、厚めの材料であっても接合することができます。

次回は10月23日(金)生産機械科1年 工業技術基礎についてご紹介いたします。

読書週間のイベントの実施について

10/27(火)~11/9(月)は、「読書週間」です。

読書週間とは、1947(昭和22)年に「読書の力によって、平和な文化国家を作ろう」と、出版社・取次会社・書店と公共図書館、そして新聞・放送のマスコミ機関も加わり、その年の11/17から第1回「読書週間」が開催されました。その時の反響が素晴らしく、第2回以降は現在の10/27~11/9と期間を定め、全国へと拡がっていきました。それから70年以上が経った今、「読書週間」は日本中に定着し、世界の中でも日本は「本を読む国民」の国となりました。(参考:「公益社団法人読書推進運動協議会」HP)

さて、今年は真工高でも読書週間のイベントを開催したいと思います。

題して「Do you know?真工高図書館」です!

クイズorミッションにチャレンジし、見事クリアしたら景品ゲット!

詳しい参加方法やルールについては、上の画像、または校内に掲示されているポスターを参照してください。

みなさんの挑戦を待っています!!!

生産機械科3年 機械仕上実習 3週目

本日10/19(月)は生産機械科3年生で実習が行われました。今回は「機械仕上実習」3週目の様子をご紹介します。

今回は前回までの実習で旋盤加工を行った材料に、いよいよホブ盤での歯切り加工を行いました。

ホブ盤はホブと呼ばれる刃物を使い材料を一定速度で回転させながら切削加工を行う機械です。

目的とした歯車を製作するために、歯車の直径と歯数に合わせてホブと材料の回転速度を設定します。

歯切り加工の様子

ホブ盤は全員が同時に行えないため、更に旋盤の練習も行いました。

今回は指定された寸法近づけ、誤差0mm ~ マイナス0.05mmを目標に練習を行いました。

旋盤加工の様子

次回は10/20(火)に生産機械科2年生の実習を紹介いたします。

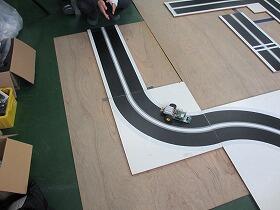

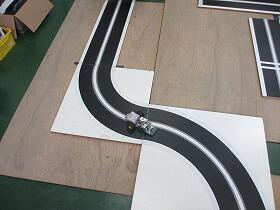

生産機械科1年「制御・マイコン」実習6週目

生産機械科 工業技術基礎紹介

本日10/16(金)は生産機械科1年生で工業技術基礎が行われました。

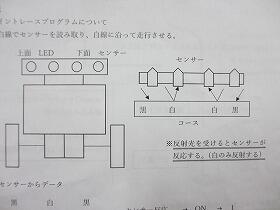

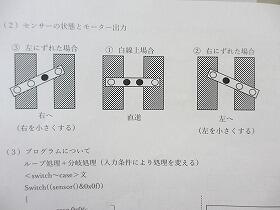

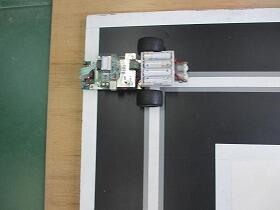

「制御・マイコン」実習の6週目では、マイコンカーに搭載されているセンサを使用して白線を読み取りながらゴールを目指す「ライントレースプログラム」を学習していきます。生徒は2進数、10進数、16進数を学びながら、センサの様々な読み取りパターンに応じたモータの制御値を決めていきます。

ライントレースの仕組み

様々なセンサの読み取りパターン

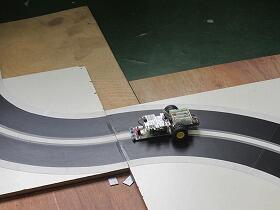

コース全体の様子

最初は制御値を仮で設定して走らせますが、上手く動くことはほぼなく、白線に沿って首を振るような動作になってしまいます。プログラムを修正していくと同じコースでも白の上をスムーズに動くようになります。

S字カーブを曲がる様子

走行中のセンサの様子

最後の難所であるクランクではコースアウトするマシンが多数発生しました。どの生徒も「どうすればうまくいくか」を自分で考察していました。

クランクの様子

以上(全6周)が1年生工業技術基礎「制御・マイコン」の実習内容になります。

次回投稿は10/19(月)に生産機械科3年生の実習を紹介いたします。

「プログラミング学習」出前授業

出前授業「プログラミング学習」

~Basic言語を用いたロボット制御~ 電子科

期 日 : 令和2年10月12日(月) 13:30~15:20 真岡市立真岡中学校

内 容 : 「計測・制御のプログラミング」と題してBasic言語を利用した制御プロ

グラミングを学習することを目標とし、今回で2年目の出前授業を真岡市

立真岡中学校の中学3年生を対象に真岡市教育委員会の協力により「プロ

グラミング学習」を実施した。

実施にあたり、本校の電子研究部の7名がアドバイザーとなり、中学生

に楽しく、プログラミング的な考え方を中心に実践するなどサポートしな

がら中学生に丁寧に教える姿には好感が持てた。

プログラミング学習の様子

生産機械科2年 溶接実習 4週目

本日は生産機械科2年生において実習が行われました。今回は溶接実習の4週目についてご紹介いたします。

本日から3週に渡ってアーク溶接の内容を学習します。前半は復習を踏まえて、ガス溶接による鉄板の接合を行いました。

アーク溶接はガス溶接と比べてエネルギーが大きく、「高い温度」「深く、広い幅」で溶接を行うため、あらかじめ材料に加工を施します。ここでは「開先」と呼ばれる材料への加工を行いました。

開先を加工する様子

後半はアーク溶接の理論や、使用する機器の使い方について説明を受け、ノートをまとめて次回の予習を行いました。

説明を受ける様子

ノートをまとめる様子

今回はアーク溶接の理論について学びました。次週はいよいよアーク溶接を行います。

さて、次回は10月16日(金)生産機械科1年 工業技術基礎についてご紹介いたします。

生産機械科1年「制御・マイコン」実習5週目

生産機械科工業技術基礎紹介

本日10/9(金)は生産機械科1年生で工業技術基礎が行われました。

「制御・マイコン」実習の5週目では、直線と右カーブ・左カーブの混ざった複雑なコースを正確に走るようにモータの出力値を調整しながら何度もトライしていきます。

コース全体の様子

プログラム作成の様子

作成したプログラムの一部

最初は直線でもコースアウトしてしまうマシンが多く、直線を走らせる難しさを学びました。次の左カーブでも曲がりすぎや、大回りしてしまうマシンが多く、何度も繰り返しプログラムの修正行いました。マシンの置き方やスピード、モータの出力値など様々な条件を自ら考えて実習に望みました。

修正前の様子

修正後の様子

次回は光センサを用いてコースの白線を読み取りながら走るようにプログラミングを行います。

次回投稿は10/13(火)に生産機械科2年生の実習を紹介いたします。

卒業生より測定器を寄贈していただきました!

本校機械科第3回生にあたる大越秀夫様より、マイクロメータやシリンダーゲージ等の貴重な測定器を多数寄贈していただきました。

大きめのサイズから複雑な形状に用いる測定器も多くあり、学校の教育活動に大いに役立つものばかりです。授業や実習、資格試験の指導等に活用させていただきます。有難う御座いました!

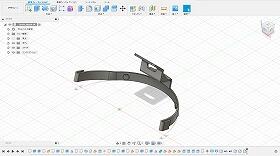

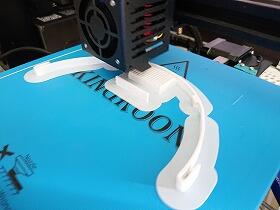

生産機械科マウスシールド

生産機械科の3年生が課題研究で3Dプリンタを使用しスマイルマスク(マウスシールド)を設計・製作しました。

3D CADを使用し設計

3Dプリンタで製作

完成したマウスシールド(正面)

完成したマウスシールド(横)

校名と科名を印字

生産機械科3年生の出身中学校へ寄贈し、恩師の先生方に使っていただければと、生徒たちが考案し製作しました。今後、真岡市内の中学校へ連絡を取らせていただき配布できればと考えています。本校では、実習や教室での座学において、機械系の職員が活用しています。声がこもらず生徒への指示や説明がしやすく大変助かっています。

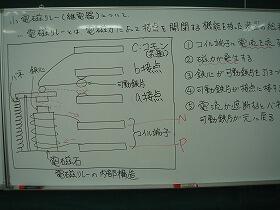

生産機械科1年「制御・マイコン」実習1~3週目

1年生工業技術基礎、「制御・マイコン」実習の1~3週目の様子をご紹介します。

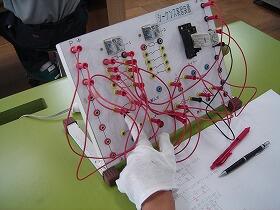

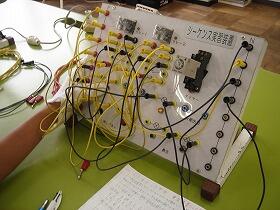

「制御・マイコン」実習の前半(1~3週目)では、制御の基本を学ぶために有接点によるシーケンス制御を学習します。シーケンス実習装置と電磁リレーを用いて簡単なリレー回路を自分で組めるように学習していきます。

シーケンス実習装置

1週目ではa接点、b接点の動作について学んだ後、各接点を使用したパイロットランプの点灯回路を作成します。写真はボタンを押すと緑色と橙色のパイロットランプが点灯している様子です。

パイロットランプが点灯する様子

2週目では電磁リレーの動作について学んだ後、電磁リレーを使用したパイロットランプの点灯回路を作成します。電磁リレーを使用すると複数の動作を1度で制御することができます。回路が複雑になるほど混乱する生徒が多いため、指さし確認を行いながら図面をみて上から順番に回路を組むよう指導していきます。

電磁リレー内部の説明

電磁リレーを使用した回路

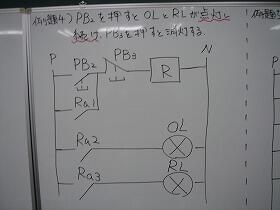

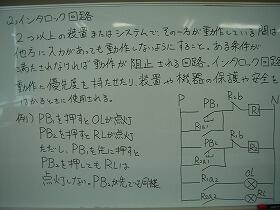

3週目では電磁リレーを使用した自己保持回路とインタロック回路について学びます。どちらも家電製品や工場などの生産機械には欠かすことの出来ない回路です。これらを組み合わせて動作に優先度をつけることで、「扉が開いている間は操作できない」等の複雑な回路を作ることができ、ヒューマンエラーや事故を未然に防止することにつながります。

自己保持回路の例題

インタロック回路の例題

電磁リレーを2個用いた配線の様子

3週目になると生徒は自分で回路を考え、難しい回路も配線できるようになります。

以上が「制御・マイコン」実習前半(1~3週目)の内容です。

後半では「電気」実習で製作したミニマイコンカーを制御していきます。

生産機械科1年「制御・マイコン」実習4週目

生産機械科工業技術基礎紹介

本日10/2(金)は生産機械科1年生で工業技術基礎が行われました。今回から各テーマ後半の内容に入っていきます。今回は「制御・マイコン」実習の4週目の様子をご紹介します。

「制御・マイコン」実習の前半(1~3週目)では、制御の基本を学ぶために有接点によるシーケンス制御を学習しました。後半では別の実習室に移動し、「電気」実習で製作したミニマイコンカーの制御を学習します。※後半実習を行う部屋では感染症飛沫防止の為の生徒間にパーテーションを取り付けています。

内容説明の様子

製作したミニマイコンカー

初回の班はローテーションの関係上、自分の身にマイコンカーが完成していないため先輩が製作したミニマイコンカーを用いて学習を行いました。まず初めにミニマイコンカーの各部名称及び機能と、プログラムの学習を行います。

各部名称の説明

プログラムの構成を学んだところで、実際にコース上(直線1M)を走らせて動作確認を行います。同じように作られたマシンでも同じ動作はしないため、1台1台の特徴に合わせコースアウトしないよう左右のモータ出力を調整していきます。

コースを走らせる様子①

コースを走らせる様子②

調整の上手な生徒や、左右モータの差が少ないマシンは2M直線までクリアすることが出来ました。試行錯誤しながら微調整を繰り返す様子を見ることが出来ました。

次回投稿は10/9(金)に生産機械科1年生の工業技術基礎を紹介いたします。

生産機械科2年 MC実習 3週目

本日9/29(火)は生産機械科2年生で実習が行われました。今回は「MC実習」3週目の様子をご紹介します。

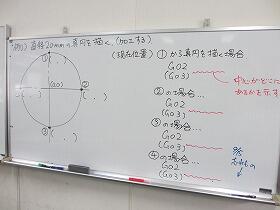

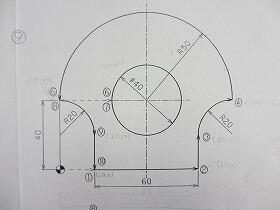

今回は過去の実習で学んだ内容を応用して、真円を切削するプログラムについて学習しました。

下図のように切削を始める位置によってプログラムが変化することを確認しながら、プログラムを検討しました。

プログラムの説明

次に、円弧と真円を組み合わせて、下図のような図形のプログラムについて検討しました。前回の内容も含まれている課題ですので、生徒も前回の実習報告書(実習ノート)を見て、思い出しながら取り組みました。

円弧と真円を応用した課題

3週目ということもあり、パソコンの使い方や、プログラム言語にも慣れてきた様子でした。

後半に行うMC実習(3週)では生徒が自ら考えたデザインをアルミ二ウムの板材に切削します。

プログラムを考える様子

次回は10/2(金)に生産機械科1年の工業技術基礎についてご紹介します。

生産機械科3年 機械仕上実習 2週目

生産機械科3年 実習紹介

本日9/28(月)は生産機械科3年生で実習が行われました。今回は「機械仕上実習」2週目の様子をご紹介します。

前回の実習で外径切削を行った材料をひっくり返し、裏側に段をつける端面切削を行いました。

端面切削の後に角を少し丸めるために面取りという加工を行いますが、どうしてもバリがでるため前回穴をあけたところに更にリーマという仕上加工を行います。

端面切削の様子

リーマをかける様子

今回は旋盤の他に、フライス盤の実習も行いました。

フライス盤は、エンドミルをいう刃を回転させ材料に押し当てることで、削り加工をする機械です。

金属の角材を六面削る練習を行いました。

フライス盤加工の様子

次回は9/29(火)に生産機械科2年生の実習を紹介いたします。